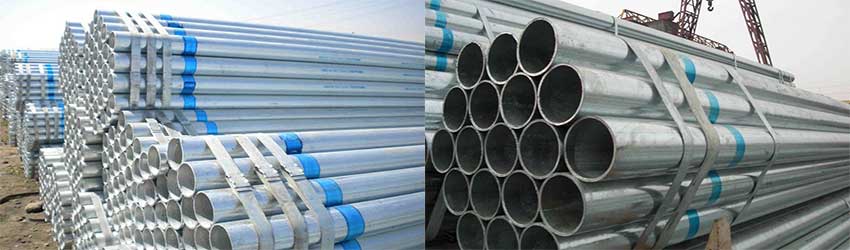

لوله درزدار چیست ؟ لولههای فولادی معمولاً به دو صورت ساخته میشوند

1.لوله درزدار 2.لوله بدون درز مانیسمان

لوله های درزدار در واقع به لوله هایی اتلاق می شود که در نیتجه فرم دهی و جوش دادن ورق های فولادی با ضخامت ها و جنس های مختلف تولید می شوند.

تعداد کارخانه های داخلی فعال در زمینه تولید انواع لوله درزدار فولادی و آهنی قابل ملاحظه بوده و بخش عمده مورد نیاز کشور از این نوع لوله ها توسط کارخانه های داخلی تامین می گردد.

این نوع لوله ها با استفاده از ورق و فرم دهی و جوشکاری تولید میشوند و که از اقطار کوچک تا بزرگ تولید قابل تولید می باشد.

همانگونه که اشاره کردیم لوله های درزدار را با استفاده از ورق سرد تولید می نمایند. خواص مکانیکی و آلیاژ های این شیت های از آن جهت اهمیت دارد که می تواند در رفتار نهایی، میزان مقاومت و آسیب پذیری لوله های ساخته شده با استفاده از این شیت ها تاثیر گذار باشد. برای مثال اغلب در ساخت لوله صنعتی یا درزدار از فولاد نرم استفاده می شود.

ورق های مورد استفاده باید دارای نقطه جوش بالا همچنین باید بدون پیچ و تاب و تنش داخلی در سطح ورق باشند. دیگر مشخصات ورق های مورد استفاده در ساخت لوله های فولادی صاف و عاری بودن سطح ورق از هرگونه پوسته اکسیدی و بدون هیچ گونه نقایص نوردی باشد. لوله های فولادی درزدار تحت استاندارد های API5L ، IPSM-PI-190 ، ASTM A 106 و یا ASTM A 53 تولید و در صنعت پتروشیمی، نفت و گاز کاربرد دارد.

لوله درزدار طی عملیاتی به شرح ذیل تولید خواهد شد :

مورد استفاده لوله های درز دار در انتقال سیالات با فشار پایین و همچنین انقال سیالات در سایز های بالا تر از 24 اینچ میباشد که عموما به سه روش تولید می گردند:

برای مشاهده محصولات بیشتر به سایت پیکاتک به آدرس https://pikatak.com مراجعه نمایید.

این متن اولین مطلب آزمایشی من است که به زودی آن را حذف خواهم کرد.

مرد خردمند هنر پیشه را، عمر دو بایست در این روزگار، تا به یکی تجربه اندوختن، با دگری تجربه بردن به کار!

اگر همه ما تجربیات مفید خود را در اختیار دیگران قرار دهیم همه خواهند توانست با انتخاب ها و تصمیم های درست تر، استفاده بهتری از وقت و عمر خود داشته باشند.

همچنین گاهی هدف از نوشتن ترویج نظرات و دیدگاه های شخصی نویسنده یا ابراز احساسات و عواطف اوست. برخی هم انتشار نظرات خود را فرصتی برای نقد و ارزیابی آن می دانند. البته بدیهی است کسانی که دیدگاه های خود را در قالب هنر بیان می کنند، تاثیر بیشتری بر محیط پیرامون خود می گذارند.

آلیاژ برنج چیست: برنج آلیاژی است که از دو ف مس و روی تشکیل شده است .برنج از مدتها پیش حتی قبل از تاریخ شناخته شده بود، در آن زمان که انسان هنوز ف روی را نمی شناخت با ذوب کردن مس همراه با کالامین (سنگ معدن ف روی) برنج تولید می کرد. برنج یک اصطلاح است که به طیف وسیعی از آلیاژهای مس و روی اشاره میکند. در حقیقت، بیش از ۶۰ نوع مختلف برنج وجود دارد که توسط استاندارد اروپا مشخص شدهاند.

با تغییر مقدار روی و مس خواص آن نیز تغیر میکند.با این حال، تمام برنج ها به دلیل سهولت در استفاده ، ارزشمند هستند.و به دلیل نقطه ذوب پایین در ریخته گری استفاده میشوند . با این حال، برای کاربردهای ریخته گری، مقدار بالای روی معمولاً ترجیح داده میشود.

ورق برنج دارای هدایت الکتریکی و حرارتی خوبی هستند (هدایت الکتریکی آن میتواند به اندازه ۲۳٪ تا ۴۴٪ مس خالص باشد) و در برابر سایش و جرقه مقاوم است. مس داخل برنج (از طریق اثر اولیگودینامیک) خاصیت میکروبکشی به آن میدهد و باعث استفاده از برنج در وسایل حمام ،وسایل فی در بیمارستانها میشود.

برنج معمولاً قابلیت چکشخواری بیشتری نسبت به مس و روی دارد و تقریباً دمای ذوب آن بین ۹۰۰ تا ۹۴۰ درجه سانتیگراد است . البته سختی و نرم بودن آن می تواند با تغییر نسبت مخلوط مس و روی تغیر کند.

با کمترین مقدار روی، برنجها میتوانند به راحتی سرد کاری شوند، جوش داده و ریخته گری شوند. محتوای مس زیاد نیز به ف اجازه میدهد که یک لایه اکسید محافظ (پاتینا) بر روی سطح خود ایجاد کند که از خوردگی بیشتر محافظت میکند، که یک ویژگی ارزشمند در برابر رطوبت است.

برنج به عنوان یک آلیاژ غیر مغناطیسی و کم اصطکاک است، و خواص صوتی آن می توان در بسیاری از سازهای موسیقی برنجی استفاده کرد. معماران نیز ارزش زیبایی برنج را میدانند، زیرا میتوانند از آن در طیف رنگی از قرمز تیره تا زرد طلایی استفاده کرد. برنج رنگی تقریباً زرد دارد که شبیه به رنگ طلا است.

برنج در برابر کدر شدن و لکهدار شدن هم مقاومت دارد، یعنی دیرتر اکسایش می یابد. امروزه تقریباً ۹۰٪ از فات برنج بازیافت می شوند، چون ف برنج خاصیت مغناطیسی کمی دارد و به راحتی می توان آن را از فاتی که معمولاً با آنها مخلوط می شود جدا کرد. بدین ترتیب برنج جدا شده را دوباره بازیافت می کنند.

منبع : آلیاژ برنج

برای مشاهده محصولات بیشتر به سایت پیکاتک مراجعه نمایید.

لوله پلی اتیلن از جنس پلاستیک انعطاف پذیر میباشد و ویژگی انعطاف پذیری لوله های پلی اتیلن از مزایای مهم این لوله ها میباشد که انها را بسیار مناسب برای فرایند های نصب بخصوص در مواردی که انعطاف پذیری نیاز است مورد توجه قرار میدهد و در چنین شرایطی کاربرد لوله های فی اصلا امکان پذیر نیست.

نوع پلی اتیلنی که جهت تولید لوله های پلی اتیلن مورد استفاده قرار میگیرد با پلی اتیلنی که برای تولید سایر مواد پلی اتیلنی مورد استفاده قرار میگیردمتفاوت میباشد. پلی اتیلن در گرید های مختلفی موجود میباشد و هر کدام از این انواع پلی اتیلن جهت کاربردهای مختلفی مورد استفاده قرار میگیرند.

لولههای پلیاتیلن با توجه به مشخصات منحصربفرد خود دارای کاربردهای وسیعی در انتقال سیالات در پروژههای بزرگ صنعتی میباشد که میتواند این لولهها ( لوله پلی اتیلن ) را متمایز از سایر لولهها کند. این نوع لولههای پلی اتیلن امروزه ایدهآلترین گزینه برای سیستمهای انتقال آب، فاضلاب شهری و صنعتی، لوله انتقال گاز ، کاورینگ کابل،لولههای آتشنشانی و اطفاء حریق و بهترین انتخاب جهت انتقال آب دریا و دیگر کاربردها در آبهای شور میباشد.

خطوط انتقال محصولات نفتی

خطوط سیالات در فرآیندهای کارخانجات

خطوط آب سرد برای واحدهای صنعتی (پالایشگاهها ،کارخانجات پتروشیمی و نیروگاهها )

شبکههای اطفاء حریق - لولههای آتشنشانی

خطوط اصلی پرفشار

خطوط فاضلاب صنعتی

لوله پلی اتیلن در کشاورزی

شبکه توزیع آب

خطوط انتقال آب با سختی بالا و انتقال آب دریا

خطوط تزریق آب پرفشار

لوله لایروبی

قفس پرورش ماهی

خطوط تهویه مطبوع (HVAC)

منبع : لوله پلی اتیلن

برای مشاهده محصولات بیشتر به سایت پیکاتک مراجعه نمایید.

لوله مانیسمان چیست ؟ لوله بدون درز همانطور که از نام آن پیداست لوله ای بدون درز یا اتصال جوش بر خلاف لوله درزدار است. این لوله ها هیچگونه اتصال جوشی ندارد و در نتیجه از ساختار و استحکام یکنواخت در بدنه لوله برخوردار هستند. بنابراین لوله بدون درز می تواند در برابر فشار بالاتر ، درجه حرارت بالاتر ، فشار مکانیکی بالاتر مقاومت کند.

لولههای فولادی معمولاً به دو صورت ساخته میشوند

1.لوله درزدار 2.لوله بدون درز مانیسمان

این لوله بــراى کاربردهاى مختلــفی در صنعت بکار گرفته مى شــوند به خصوص در مواقعى که فشــار بالا در سیســتم بکار گرفته شــده باشــد استحکام لوله ها جوابگوی فشار های بالا میباشد. در صنایعى مانند ســاخت مخازن تحت فشار، انتقال سیالهای پر فشار و… بکار میرود.

برای ساخت لوله فی بدون درز یا لوله مانیسمان از استاندارد ASTM به شماره A106 و A53 و همچنین استاندارد نفت و گاز API 5L استفاده می شود. طراحی این لوله با ضخامت متفاوت به دستورالعمل های ویژه ای نیاز دارد که در استانداردها درج شده اند. در برخی از روش های تولید این لوله ها، عملیات حرارتی خاصی باید به کار رود. انتخاب روش تولید لوله مانیسمان بر اساس نیازهای منطقه ای و امکانات کارخانه سازنده تعیین می شوند.

برای تولید لوله مانیسمان، شمش فولادی تا دمای مشخصی حرارت داده می شود و پس از اینکه به دمای لازم رسید، توسط یک سمبه به درون آن فشار معینی وارد شده و شمش فولادی داغ به شکل لوله در می آید.

منبع : لوله مانیسمان پیکاتک

برای مشاهده محصولات بیشتر به سایت پیکاتک به آدرس https://pikatak.com مراجعه نمایید.

لوله درزدار چیست ؟ لولههای فولادی معمولاً به دو صورت ساخته میشوند

1.لوله درزدار 2.لوله بدون درز مانیسمان

لوله های درزدار در واقع به لوله هایی اتلاق می شود که در نیتجه فرم دهی و جوش دادن ورق های فولادی با ضخامت ها و جنس های مختلف تولید می شوند.تعداد کارخانه های داخلی فعال در زمینه تولید انواع لوله درزدار فولادی و آهنی قابل ملاحظه بوده و بخش عمده مورد نیاز کشور از این نوع لوله ها توسط کارخانه های داخلی تامین می گردد.این نوع لوله ها با استفاده از ورق و فرم دهی و جوشکاری تولید میشوند و که از اقطار کوچک تا بزرگ تولید قابل تولید می باشد.

همانگونه که اشاره کردیم لوله های درزدار را با استفاده از ورق سرد تولید می نمایند. خواص مکانیکی و آلیاژ های این شیت های از آن جهت اهمیت دارد که می تواند در رفتار نهایی، میزان مقاومت و آسیب پذیری لوله های ساخته شده با استفاده از این شیت ها تاثیر گذار باشد. برای مثال اغلب در ساخت لوله صنعتی یا درزدار از فولاد نرم استفاده می شود.

ورق های مورد استفاده باید دارای نقطه جوش بالا همچنین باید بدون پیچ و تاب و تنش داخلی در سطح ورق باشند. دیگر مشخصات ورق های مورد استفاده در ساخت لوله های فولادی صاف و عاری بودن سطح ورق از هرگونه پوسته اکسیدی و بدون هیچ گونه نقایص نوردی باشد. لوله های فولادی درزدار تحت استاندارد های API5L ، IPSM-PI-190 ، ASTM A 106 و یا ASTM A 53 تولید و در صنعت پتروشیمی، نفت و گاز کاربرد دارد.

لوله درزدار طی عملیاتی به شرح ذیل تولید خواهد شد :

مورد استفاده لوله های درز دار در انتقال سیالات با فشار پایین و همچنین انقال سیالات در سایز های بالا تر از 24 اینچ میباشد که عموما به سه روش تولید می گردند:

منبع : لوله درزدار پیکاتک

برای مشاهده محصولات بیشتر به سایت پیکاتک به آدرس https://pikatak.com مراجعه نمایید.

آلیاژ برنج چیست: برنج آلیاژی است که از دو ف مس و روی تشکیل شده است .برنج از مدتها پیش حتی قبل از تاریخ شناخته شده بود، در آن زمان که انسان هنوز ف روی را نمی شناخت با ذوب کردن مس همراه با کالامین (سنگ معدن ف روی) برنج تولید می کرد. برنج یک اصطلاح است که به طیف وسیعی از آلیاژهای مس و روی اشاره میکند. در حقیقت، بیش از ۶۰ نوع مختلف برنج وجود دارد که توسط استاندارد اروپا مشخص شدهاند.

با تغییر مقدار روی و مس خواص آن نیز تغیر میکند.با این حال، تمام برنج ها به دلیل سهولت در استفاده ، ارزشمند هستند.و به دلیل نقطه ذوب پایین در ریخته گری استفاده میشوند . با این حال، برای کاربردهای ریخته گری، مقدار بالای روی معمولاً ترجیح داده میشود.

ورق برنج دارای هدایت الکتریکی و حرارتی خوبی هستند (هدایت الکتریکی آن میتواند به اندازه ۲۳٪ تا ۴۴٪ مس خالص باشد) و در برابر سایش و جرقه مقاوم است. مس داخل برنج (از طریق اثر اولیگودینامیک) خاصیت میکروبکشی به آن میدهد و باعث استفاده از برنج در وسایل حمام ،وسایل فی در بیمارستانها میشود.

برنج معمولاً قابلیت چکشخواری بیشتری نسبت به مس و روی دارد و تقریباً دمای ذوب آن بین ۹۰۰ تا ۹۴۰ درجه سانتیگراد است . البته سختی و نرم بودن آن می تواند با تغییر نسبت مخلوط مس و روی تغیر کند.

با کمترین مقدار روی، برنجها میتوانند به راحتی سرد کاری شوند، جوش داده و ریخته گری شوند. محتوای مس زیاد نیز به ف اجازه میدهد که یک لایه اکسید محافظ (پاتینا) بر روی سطح خود ایجاد کند که از خوردگی بیشتر محافظت میکند، که یک ویژگی ارزشمند در برابر رطوبت است.

برنج به عنوان یک آلیاژ غیر مغناطیسی و کم اصطکاک است، و خواص صوتی آن می توان در بسیاری از سازهای موسیقی برنجی استفاده کرد. معماران نیز ارزش زیبایی برنج را میدانند، زیرا میتوانند از آن در طیف رنگی از قرمز تیره تا زرد طلایی استفاده کرد. برنج رنگی تقریباً زرد دارد که شبیه به رنگ طلا است.

برنج در برابر کدر شدن و لکهدار شدن هم مقاومت دارد، یعنی دیرتر اکسایش می یابد. امروزه تقریباً ۹۰٪ از فات برنج بازیافت می شوند، چون ف برنج خاصیت مغناطیسی کمی دارد و به راحتی می توان آن را از فاتی که معمولاً با آنها مخلوط می شود جدا کرد. بدین ترتیب برنج جدا شده را دوباره بازیافت می کنند.

منبع : کاربردهای آلیاژ برنج

برای مشاهده محصولات بیشتر به سایت پیکاتک مراجعه نمایید.

لوله پلی اتیلن از جنس پلاستیک انعطاف پذیر میباشد و ویژگی انعطاف پذیری لوله های پلی اتیلن از مزایای مهم این لوله ها میباشد که انها را بسیار مناسب برای فرایند های نصب بخصوص در مواردی که انعطاف پذیری نیاز است مورد توجه قرار میدهد و در چنین شرایطی کاربرد لوله های فی اصلا امکان پذیر نیست.

نوع پلی اتیلنی که جهت تولید لوله های پلی اتیلن مورد استفاده قرار میگیرد با پلی اتیلنی که برای تولید سایر مواد پلی اتیلنی مورد استفاده قرار میگیردمتفاوت میباشد. پلی اتیلن در گرید های مختلفی موجود میباشد و هر کدام از این انواع پلی اتیلن جهت کاربردهای مختلفی مورد استفاده قرار میگیرند.

لولههای پلیاتیلن با توجه به مشخصات منحصربفرد خود دارای کاربردهای وسیعی در انتقال سیالات در پروژههای بزرگ صنعتی میباشد که میتواند این لولهها ( لوله پلی اتیلن ) را متمایز از سایر لولهها کند. این نوع لولههای پلی اتیلن امروزه ایدهآلترین گزینه برای سیستمهای انتقال آب، فاضلاب شهری و صنعتی، لوله انتقال گاز ، کاورینگ کابل،لولههای آتشنشانی و اطفاء حریق و بهترین انتخاب جهت انتقال آب دریا و دیگر کاربردها در آبهای شور میباشد.

خطوط انتقال محصولات نفتی

خطوط سیالات در فرآیندهای کارخانجات

خطوط آب سرد برای واحدهای صنعتی (پالایشگاهها ،کارخانجات پتروشیمی و نیروگاهها )

شبکههای اطفاء حریق - لولههای آتشنشانی

خطوط اصلی پرفشار

خطوط فاضلاب صنعتی

لوله پلی اتیلن در کشاورزی

شبکه توزیع آب

خطوط انتقال آب با سختی بالا و انتقال آب دریا

خطوط تزریق آب پرفشار

لوله لایروبی

قفس پرورش ماهی

خطوط تهویه مطبوع (HVAC)

منبع : فروش انواع لوله پلی اتیلن

برای مشاهده محصولات بیشتر به سایت پیکاتک مراجعه نمایید.

لوله مانیسمان چیست ؟ لوله بدون درز همانطور که از نام آن پیداست لوله ای بدون درز یا اتصال جوش بر خلاف لوله درزدار است. این لوله ها هیچگونه اتصال جوشی ندارد و در نتیجه از ساختار و استحکام یکنواخت در بدنه لوله برخوردار هستند. بنابراین لوله بدون درز می تواند در برابر فشار بالاتر ، درجه حرارت بالاتر ، فشار مکانیکی بالاتر مقاومت کند.

لولههای فولادی معمولاً به دو صورت ساخته میشوند

1.لوله درزدار 2.لوله بدون درز مانیسمان

این لوله بــراى کاربردهاى مختلــفی در صنعت بکار گرفته مى شــوند به خصوص در مواقعى که فشــار بالا در سیســتم بکار گرفته شــده باشــد استحکام لوله ها جوابگوی فشار های بالا میباشد. در صنایعى مانند ســاخت مخازن تحت فشار، انتقال سیالهای پر فشار و… بکار میرود.

برای ساخت لوله فی بدون درز یا لوله مانیسمان از استاندارد ASTM به شماره A106 و A53 و همچنین استاندارد نفت و گاز API 5L استفاده می شود. طراحی این لوله با ضخامت متفاوت به دستورالعمل های ویژه ای نیاز دارد که در استانداردها درج شده اند. در برخی از روش های تولید این لوله ها، عملیات حرارتی خاصی باید به کار رود. انتخاب روش تولید لوله مانیسمان بر اساس نیازهای منطقه ای و امکانات کارخانه سازنده تعیین می شوند.

برای تولید لوله مانیسمان، شمش فولادی تا دمای مشخصی حرارت داده می شود و پس از اینکه به دمای لازم رسید، توسط یک سمبه به درون آن فشار معینی وارد شده و شمش فولادی داغ به شکل لوله در می آید.

منبع : لوله مانیسمان پیکاتک

لوله مانیسمان از لوله های پر کاربرد در صنایع است. این لوله به دلیل این که بدون درز است از مقاومت و تحمل بالایی برخوردار است. دلیل آن که بدون درز می باشد، این است که در هنگام تولید از انواع روش های جوش فات استفاده نمی شود.

این کارخانه در استان خوزستان و در نزدیکی شهر اهواز قرار دارد. اولین کارخانه در ایران و خاورمیانه است که لوله های بدون درز را تولید کرد. این کارخانه با دستیابی به تکنولوژی Push Bench توانست انواع لوله از جمله لوله مانیسمان اهواز را تولید نماید. این لوله ها از قطر ۰٫۵ اینچ تا ٦ اینچ براساس استانداردهای ASTM , DIN, API و IPS تولید می شوند.

این کارخانه اولین تولید کننده لوله بدون درز از بین کارخانجات خصوصی است که توانست لوله مانیسمان را به روش کشش سرد تولید کند. این شرکت تولید لوله های بدون درز خود را به حدود ۷۵ هزار تن در سال با روش نورد گرم آغاز کرده است. لوله های مانیسمان این شرکت از طرف استانداردهای روز دنیا یعنی در کشورهای آمریکا ، انگلستان و ژاپن مورد تایید بوده است. لوله مانیسمان رده ۴۰ سایز ۵ جز محصولات پر کاربرد در صنعت پتروشیمی ، نفت و گاز است و رده ۲۰ برای گاز کشی داخلی ساختمان بسیار مصرف می شود.

این محصول که کاربرد زیادی دارد در ایران بیشتر تا سایز ۲۴ تولید می شوند و سایزهای بزرگ تر از خارج وارد می شود. سایز ۴۲ این محصول نیز در کشور آمریکا ساخته می شود. این محصول را برای خطوط انتقال آب و گاز و نفت به شبکه های خانگی یا صنعتی استفاده می کنند. در برابر حرارت مقاوم است و به نسبت سایر لوله ها قیمت مناسب تر و ارزان تری دارد. اشعه خورشید در آن نفوذ نمی کند و بسیار راحت جوش می خورد. شرکت لوله و پروفیل ساوه ، این محصول را با ضخامت های مختلف در طول ۶ و ۱۲ متری تولید می کند. این لوله ها در سه کلاس سبک و متوسط و سنگین به روش E.R.W و با تکنولوژی و استانداردهای روز دنیا که در زیر آمده است تولید می شود.

DIN 2440- DIN 2441– BS ۱۳۸۷(L , M , H) –ISIRI ۳۳۶۰ –ISIRI ۳۷۶۵

این شرکت نیز جزو تولید کنندگان این محصول است. لوله مانیسمان در رده ۲۰ ، ۴۰، ۶۰، ۸۰ ، ۱۲۰ و ۱۸۰ میلی متری در طول ۶ و ۱۲ متر تولید می شود. لوله مانیسمان ۴۰ را در ساخت برج ها و خطوط آتش نشانی استفاده می کنند. وقتی می گوییم رده منظور ضخامت لوله است.

شرکت فولاد صنعت قوام در زمینه لوله های مانیسمان تولید کننده و فروشنده توامان با هم است و از سایزهای ۳٫۸ اینچ تا ۲۰ اینچی در رده های مختلف تولید می کند. این محصول فشار و دمای بالا را می تواند تحمل کند و در تاسیسات ساختمانی که به دیگ بخار منتهی می شود از آن استفاده می کنند. این محصول را در صنایع غذایی و همچنین در صنایع دارویی استفاده می کنند.

شرکت پروفیل فولادی اصفهان که به پروفیل سازی جباری معروف است در نزدیکی شهر اصفهان واقع شده و در زمینه تولید لوله مانیسمان فعال است. این کارخانه بیش از ۳۰ سال در این زمینه فعالبت می کند. نکته جالب در مورد لوله های مانیسمان این است که تولید آن ها از سایز بزرگ تر به کوچک تر است و سایزهای ۰٫۵ ۰٫۷۵ و ۱ اینچ معمولا به روش سرد تهیه می شوند. این کارخانه توانسته افتخارات و فعالیت های خوبی را در زمینه صنایع فولادی به ویژه مانیسمان انجام بدهد.

این شرکت از سال ۱۳۴۲ آغاز به کار کرده است و به صورت سهامی خاص می باشد و نخستین کارخانه ای بود که برای تولید لوله و میلگرد و… در اهواز تاسیس شد. گروه ملی فولاد در حال حاضر سالانه ۱,۴۳۵,۰۰۰ تن فرآورده های فولادی تولید می کنند که حجم بیشتر لوله های مانیسمان بازار ایران از این کارخانه است. این شرکت محصولات خود را با ضخامت و سایزهای مختلفی روانه بازار می کند.

به طور کلی انواع روش تولید لوله فولادی به دو دسته لوله بدون درز و درزدار تقسیم بندی می شوند.

لوله درزدار به لولههای فی گفته میشود که در فرایند ساخت آنها از درز جوش استفاده میشود و به همین علت به آنها لوله درزدار گفته میشود.

روش تولید لوله درزدار به این صورت است که ابتدا ورق فولادی برش خورده و پس از نورد به شکل دایره در می آیند و در مرحله آخر درز به وجود آمده جوش داده می شود

لوله درزدار یا مانیسمان به لولههای فی گفته می شود که در فرایند ساخت آن هیچ گونه درز جوشی در طول لوله یافت نمیشود و در اصطلاح علمی به آن لوله بدون درز یا لوله سیم لس (seamless) گفته میشود.

فرایند ساخت لوله مانیسمان از شمشهای توپر فولادی است که با روشهای کشش، غلتک، نورد، حرارت و عبور سمبه از داخل شمش ساخته میشود.برخلاف لوله های درزدار، لوله های بدون درز نیازمند تست جوشکاری نمی باشند.لوله های بدون درز برای کاربردهای حساس انتخابی مناسب تر هستند.

در این قسمت ما تفاوت لوله درزدار و بدون درز را بطور مختصر براتون توضیح می دهیم تا با وجه تمایز این دو نوع لوله آشنا شوید.

این لوله در ابتدا در متریال به کاربرده شده در تولید این محصول می باشد یعنی موادی که در ساخت لوله ها استفاده می شود با هم متفاوت هستند.

این لوله ها باهم در این است که فرایند تولید این محصولات باهم متمایز است یعنی در هنگام ساخت لوله درز دار از جوشکاری استفاده می شود ولی در ساخت لوله بدون در از جوشکاری استفاده نمی شود.

ورق گالوانیزه منظور ورق های آهنی است که پوششی از جنس روی بر سطح آن پوشیده شده است. ورق گالوانیزه با توجه به آنکه از پوشش روی برای آن استفاده شده است، در محیط آزاد زنگ نمی زند.

فعالیت شرکت فولاد مبارکه اصفهان در زمینه تولید انواع ورق فولادی در ضخامت های ۰٫۱۸ تا ۱۶ میلی متر به صورت ورق گرم و سرد نورد شده و همچنین کلاف در سال های اخیر بسیار درخشان بوده است. تولید ورق گالوانیزه در این شرکت به عنوان یکی از اقتصادی ترین روش های حفاظت از خوردگی از ابتدای تاسیس در نظر گرفته شده بود. همان طور که پیش تر نیز ذکر گردید اهمیت تولید این محصول از جهت استفاده بی شمار در صنایعی همچون خودروسازی، ساختمان، لوازم خانگی و صنایع فی می باشد.

این شرکت در سال ۱۳۷۵ با هدف تولید انواع ورق فولادی اعم از ورق گالوانیزه و زنگ نزن تاسیس گردید. بهره برداری از خط تولید ورق گالوانیزه در سال های آتی با ظرفیت تولید ۱۰۰۰۰۰ تن آغاز شد. در حقیقت این شرکت حدود پانزده درصد از نیاز بازار فولاد داخلی را تامین کرده و میزان صادرات آن نیز در حدود ۴۰-۲۰ درصد از میزان تولید داخلی می باشد. ضخامت ورق گالوانیزه هفت الماس در محدوده ۰٫۳-۲ میلی متر و عرض محصول تولیدی نیز در محدوده ۱۲۵۰-۱۰۰۰ تن می باشد.

در حال حاضر یکی از با کیفیت ترین ورق های تولیدی در ایران متعلق به کارخانه هفت الماس بوده و مصداق آن نیز دریافت نشان استاندارد ملی و گواهی کیفیت ISO9001 : 2008 برای تولید ورق گالوانیزه می باشد. در حال حاضر هدف این شرکت دریافت گواهینامه های معتبر بین المللی می باشد. همچنین تولید ورق نورد گرم، رنگی و گالوانیزه ضخیم نیز در جهت تکمیل چرخه تولید در دستور کار این شرکت قرار گرفته است. همچون شرکت فولاد مبارکه، این شرکت نیز به آزمایشگاه های مجهز کنترل کیفیت تولید مجهز بوده و در ارائه خدمات آزمایشگاهی بر روی انواع ورق فولادی و مقاطع بسیار توانمند می باشد. نحوه ارائه محصول توسط این شرکت به صورت رول (کویل) و برش خورده (شیت) می باشد.

این شرکت در سال ۱۳۷۴ فعالیت خود را با هدف تولید ورق گالوانیزه و به روش غوطه وری گرم مداوم آغاز کرد و پس از ۳ سال خط تولید آن به بهره برداری رسید. شرکت امیرکبیر کاشان دارای خط نورد سرد تک قفسه، خط گالوانیزه، خطوط برش عرضی، اسید شویی و بازیافت و … می باشد. از محصولات تولیدی این شرکت در حال حاضر می توان به ورق گالوانیزه، ورق سرد آنیل شده و ورق اسید شویی اشاره کرد. کیفیت محصولات تولیدی این شرکت به چهار دسته تجاری، کششی، کششی عمیق و کششی بسیار عمیق تقسیم می گردد. محصولات تجاری دارای خواص فیزیکی از جمله انعطاف پذیری و استحکام مناسب جهت مصارف عمومی بوده از موارد مصرف آن می توان به کابینت، کانال، بشکه سازی، لوله سازی، صنعت بسته بندی، مبلمان اداری و … اشاره کرد.

ورق گالوانیزه تولیدی این شرکت به سه شکل کلاف، ورق مسطح و ورق فرم دار تحویل مشتری داده خواهد شد.

ضخامت کلاف گالوانیزه تولیدی در محدوده ۱٫۵-۰٫۲۵ میلی متر

ضخامت ورق مسطح در محدوده ۱٫۲-۰٫۲۵ میلی متر

ضخامت ورق فرم دار در محدوده ۰٫۸-۰٫۴ میلی متر

شرکت ورق خودرو شهرکرد یکی دیگر از شرکت های مطرح در زمینه تولید ورق گالوانیزه در ایران بوده و محصول تولیدی توسط این کارخانه ویژه استفاده در صنعت خودرو می باشد. در حال حاضر ظرفیت تولید این کارخانه به ۴۰۰ هزار تن رسیده است. همچنین ورق تولیدی توسط این شرکت جایگزینی مطمئن برای ورق های وارداتی شناخته شده است. از ویژگی های محصول این شرکت می توان به عدم خوردگی و مقاومت در برابر نمک های محلول در آب، رطوبت و آلودگی هوا می باشد. به دلیل ویژگی های مطلوب آن محصول مناسبی جهت استفاده در بدنه خودرو می باشد چرا که از دوام و پایداری بالایی برخوردار می باشد.

مواد اولیه این کارخانه توسط شرکت فولاد مبارکه تامین گردیده و در صورت نیاز بیشتر از سایر کارخانجات داخلی تامین می شود. به طور کلی ورق گالوانیزه خودرو شهرکرد دارای مقاومت در عین نازکی، فرم پذیری بالا، صافی زیاد و رنگ پذیری می باشد و این ویژگی ها ورق تولیدی را به یکی از با کیفیت ترین ورق های بازار تبدیل کرده است. با توجه به قیمت ورق گالوانیزه شهرکرد نسبت به محصولات مشابه خارجی تولید خودرو با این ورق سبب کاهش چشمگیر قیمت خودرو تولیدی می گردد.

لوله درزدار چیست ؟ لولههای فولادی معمولاً به دو صورت ساخته میشوند

1.لوله درزدار 2.لوله بدون درز مانیسمان

لوله درزدار در واقع به لوله هایی اتلاق می شود که در نیتجه فرم دهی و جوش دادن ورق های فولادی با ضخامت ها و جنس های مختلف تولید می شوند.تعداد کارخانه های داخلی فعال در زمینه تولید انواع لوله درزدار فولادی و آهنی قابل ملاحظه بوده و بخش عمده مورد نیاز کشور از این نوع لوله ها توسط کارخانه های داخلی تامین می گردد.این نوع لوله ها با استفاده از ورق و فرم دهی و جوشکاری تولید میشوند و که از اقطار کوچک تا بزرگ تولید قابل تولید می باشد.

همانگونه که اشاره کردیم لوله های درزدار را با استفاده از ورق سرد تولید می نمایند. خواص مکانیکی و آلیاژ های این شیت های از آن جهت اهمیت دارد که می تواند در رفتار نهایی، میزان مقاومت و آسیب پذیری لوله های ساخته شده با استفاده از این شیت ها تاثیر گذار باشد. برای مثال اغلب در ساخت لوله صنعتی یا درزدار از فولاد نرم استفاده می شود.

ورق های مورد استفاده باید دارای نقطه جوش بالا همچنین باید بدون پیچ و تاب و تنش داخلی در سطح ورق باشند. دیگر مشخصات ورق های مورد استفاده در ساخت لوله های فولادی صاف و عاری بودن سطح ورق از هرگونه پوسته اکسیدی و بدون هیچ گونه نقایص نوردی باشد. لوله های فولادی درزدار تحت استاندارد های API5L ، IPSM-PI-190 ، ASTM A 106 و یا ASTM A 53 تولید و در صنعت پتروشیمی، نفت و گاز کاربرد دارد.

لوله درزدار طی عملیاتی به شرح ذیل تولید خواهد شد :

مورد استفاده لوله های درز دار در انتقال سیالات با فشار پایین و همچنین انقال سیالات در سایز های بالا تر از 24 اینچ میباشد که عموما به سه روش تولید می گردند:

منبع : لوله درزدار

برای مشاهده محصولات بیشتر به سایت پیکاتک به آدرس https://pikatak.com مراجعه نمایید.

دما نشانه ای از سرعت متوسط مولکول های تشکیل دهنده یک جسم می باشد. درواقع میتوان گفت که دما کمیّتی است که بدلیل اختلاف آن میان دو جسم متصل به هم ویا دو نقطه از یک جسم ، باعث انتقال خود به خودی گرما از جسم با دمای بیشتر، به جسم با دمای کمتر می شود. به عبارت ساده تر میتوان اینگونه تعریف کرد که دما، معیاری برای گرمی یا سردی اجسام است.

وقتی به جسمی گرما می دهیم جنبش مولکولی و انرژی جنبشی داخلی آن افزایش می یابد که به صورت افزایش دما نمایان می شود. برعکس گرفتن گرما از جسم باعث میشود سرعت مولکول ها و دمای جسم کاهش یابد. بر اساس نظریه جنبشی مولکولی اگر کاهش انرژی یک جسم تا به صفر ادامه داشته باشد حرکت مولکولی کاملا متوقف می شود و دمای آن به صفر مطلق یعنی ۲۷۳٫۱۵- می رسد.

گیج ها وسایلی هستند که با توجه به شرایط محیطی و استاندارد های مربوط می توانند دما را در تاسیسات مکانیکی اندازه گیری کنند. انواع دیگر گیج ها برای مصارف گوناگون مانند اندازه گیری کرنش مکانیکی استفاده میشوند. گیج ها در انواع مختلف روغنی و خلاء، عقربه ای و دیجیتال، تفاضلی و منفی، دیافراگمی و … موجود هستند. محدوده اندازه گیری و محل قرارگیری سنسور در گیج عامل انتخاب مدل و نوع آن هستند.

دماسنج پر شده از مایع با نشاندهی سیستم فشار:

این نوع دماسنج با استفاده از تغییر فشار مایع ناشی از تغییر دما کار میکند، یعنی تغییر دمای حسگر گرمایی سبب تغییر فشار مایع پر شده میگردد و بدینوسیله دما نشان داده میشود. مایع پر شده میتواند الکل،نفت و غیره باشد.

دماسنج با نشاندهی سیستم فشار بخار:

این نوع دماسنج حاوی مایع فرار در داخل حسگر گرمایی بوده و تغییر دمای حسگر گرمایی سبب تغییر فشار بخار اشباع شده مایع پر شده میگردد و بدینوسیله دما نشان داده میشود.

دماسنج های عقربه ای یا گیج دما، نمایشگر آنالوگ دمای نقطه ای خاص می باشد که از لحاظ عملکرد به دو دسته زیر تقسیم می شوند :

1- دماسنج های بی متال:

اساس کار این دماسنج بر کاهش یا افزایش طول یک ف در اثر تغییرات دما می باشد.

2- دماسنج های پرشده ACTUATED:

این نوع دماسنج با استفاده از تغییر فشار جیوه ناشی از تغییر دما کار میکند، یعنی تغییر دمای حسگر گرمایی سبب تغییر فشار جیوه پر شده میگردد و بدینوسیله دما توسط یک فشار سنج عقربه ای که بر اساس دما کالیبره شده است نمایش داده می شود.

دماسنج با نشاندهی سیستم فشار گاز:

در این نوع دماسنج تغییر دمای حسگر گرمایی سبب تغییر فشار گاز پر شده میگردد و بدینوسیله دما نشان داده میشود. گاز پر شده باید گازی بی اثر نظیر نیتروژن یا هلیوم باشد.

مهمترین کاربرد ترمومترهای پرشده، برای مواقعی است که پراب دما بیش از 1 متر با نمایشگر عقربه ای فاصله داشته باشد. به این مدل ها کاپیلاری دار یا دنباله دار می گویند که دنباله بین 1 تا 5 متر می تواند باشد.

ترانسمیترها یکی از تجهیزات مهم سیستم اتوماسیون صنعتی می باشند که اطلاعاتی نظیر اختلاف فشار ، میزان حرارت و … را به صورت سیگنال به یک مرکز کنترل ارسال می کنند .

ترانسمیتر فشار از جمله تجهیزات پرکاربرد ابزار دقیق جهت کنترل فرایندهای صنعتی می باشد که اغلب برای اندازه گیری فشار گاز یا مایع به کار می رود . محل نصب ترانسمیترها روی لوله ها و مخازن در سراسر محوطه در نقاط اندازه گیری می باشد. در مجموع ترانسمیترها از سه قسمت اصلی تقویت کننده ، مبدل (ترانسر) و سنسور ساخته شده اند. ترانسمیتر فشار هم در کنترل فشار و نمایش مقدارهای فشار به کار می رود هم به عنوان ترانسمیتر مقادیر سطح مایعات در مخازن کاربرد دارد و در مدل های دیفرانسیلی (ترانسمیتر اختلاف فشار) در مانیتورینگ و کنترل به کار برده می شوند .

این تجهیزات اگر در نوع مدلهای قلمی باشند دارای قیمت ارزان هستند. ترانسمیتر فشار برای اندازه گیری دقیق فشار مکانیزم های متفاوتی را به کار می برد که در اکثر مدل ها از نوع استرین گیج در المان سنسور ترانسمیتر استفاده می شود. نکته دیگر دقت وسایل می باشد که درترانسمیترهای آزمایشگاهی دقیق و یا پیشرفته تا بیست و پنج صدم درصد و یا بالاتر و در مدلهای عادی و معمولی تا نیم درصد می باشد.

هم چنین دسته ای از ترانسمیترهای فشار موجود هستند که برای اندازه گرفتن شکل پویای تغییرات سریع طراحی می شوند. مثالی که می توان از کاربرد این نوع ترانسمیترهای فشار بیان کرد اندازه گرفتن فشار احتراق سیلندر موتور و یا گاز توربین است.

شرکت روزمونت یکی از شرکت های زیر نظر شرکت بزرگ امرسون پروسس می باشد که توسط این شرکت خریداری شده و محصولات آن شامل انواع سنسور و ترانسمیتر فشار ، ترانسمیتر دما و سطح و جریان (فلو) ، تحت نام تجاری روزمونت در سراسر دنیا مورد استفاده قرار می گیرد.

ترانسمیتر فشار روزمونتs 3051 با سری ابزار دقیقs 3051 اندازه گیری دقیق و مطمئنی را در هر زمان انجام می دهد.

ترانسمیترهای فشار روزمونت مدل 1151 : ( انواع 1151 ، 1151 هوشمند ،DP 1151 ، GP1151،LT 1151)

ترانسمیترهای فشار روزمونت مدل 1151 برای مدت طولانی یکی از پرکاربردترین ترانسمیترهای صنعت نفت ، گاز ، پتروشیمی ، پالایشگاهی ، نیروگاهی و سایر صنایع مرتبط می باشد. تولید روزمونت 1151 در سال 2011 متوقف شد و این ترانسمیترها جای خود را به ترانسمیتر روزمونت 3051 داد .

1-مانومتر

دستگاه بسیار ساده ای است که برای اندازه گیری فشار مورد استفاده قرار می گیرد . مانومتر یک تیوب پر از مایع می باشد که با اعمال یک فشار گاز ، ارتفاع مایع درون آن به تناسب تغییر می کند . به همین دلیل است که اغلب اوقات فشار را در واحدهایی از ارتفاع مایع اندازه گیری می کنند . در واقع مانومتر اساسا یک دستگاه اندازه گیری فشار تفاضلی می باشد که با تغییر مکان ارتفاع ستون مایع ، اختلاف بین دو فشار را نشان می دهد.

المان های سنجش فشار نوع مکانیکی عبارتند از : بیلوز ، دیافراگم و لوله بوردون . هر یک از این المان ها ، فشار سیال را به نیرو تبدیل می کند . اگر المان های مذکور مهار نشده و آزاد باشند ، به دلیل خواص ارتجاعی ذاتی آن ها متناسب با فشار اعمالی یک حرکت ایجاد می شود. بیلوز یک آکاردئون می باشد که افزایش فشار درون آن باعث دراز شدن آن می شود.

دیافراگم یک صفحه نازک است که تحت فشار سیال به طرف خارج خمیده می شود. خیلی از دیافراگم ها از ف ساخته شده اند . برخی از دیافراگم ها را از موادی با استحکام کم می سازند به طوری که اثر فنری آنها ناچیز و قابل اغماض است .

لوله بوردون از یک آلیاژ فی فنر مانند ساخته شده که به شکل یک دایره به داخل خمیده شده است . بر اثر یک فشار داخلی ، لوله بوردون سعی می کند که راست شده و به شکل اصلی و قبل از خمیده شدن خود در زمان ساخت درآید . در اکثر ترانسمیترهای فشار از یک دیافراگم به عنوان المان سنجش فشار استفاده می شود . برای تبدیل فشار سیال به یک سیگنال الکتریکی تکنولوژی های مختلفی وجود دارد . این تکنولوژی ها مبنا و اصول ساخت ترانسمیترهای فشار الکتریکی می باشند .

یکی از رایج ترین و مفیدترین دستگاه های اندازه گیری فشار در صنعت ، ترانسمیتر فشار تفاضلی می باشد . این دستگاه اختلاف فشار بین دو پورت ورودی را حس کرده و سیگنال نشان دهنده آن اختلاف فشار را نسبت به رینج کالیبره شده در خروجی خود ظاهر می کند .

ترانسمیترهای فشار تفاضلی ای که برای کاربردهای اندازه گیری صنعتی ساخته شده اند معمولا متشکل از یک بدنه قوی ساخته شده از فولاد آهنگری شده می باشند که المان سنجش در آن قرار گرفته و در بالا دارای یک محفظه می باشند که اجزاء مکانیکی و یا الکتریکی لازم برای ترجمه فشار اندازه گیری شده به یک سیگنال استاندارد ابزار دقیق را در خود جای داده است .

در همه این ترانسمیترهای فشار تفاضلی المان سنجش فشار در نیمه پایینی دستگاه قرار گرفته (ساخته شده از فولاد آهنگری شده ) در حالی که مدارات الکترونیکی در نیمه بالایی دستگاه (ساختار رنگی ، گرد ، آلومینیوم ریخته گری ) قرار داده شده اند .

صرف نظر از سازنده یا مدل ، هر ترانسمیتر فشار تفاضلی (DP) دارای دو پورت فشار برای حس کردن فشارهای سیال فرآیند می باشد . رایج ترین المان سنجش استفاده شده در ترانسمیترهای DP دیافراگم می باشد . یک طرف این دیافراگم فشار سیال فرآیند را از پورت High دریافت می کند ، در حالی که طرف دیگر دیافراگم ، فشار سیال فرآیند را از پورت Low می گیرد . هر گونه اختلاف فشار بین دو پورت سبب می شود که دیافراگم از موقعیت ایستای خود (وسط) خارج شده و خمیده شود . سپس این خمیدگی به واسطه تکنولوژی های مختلف و بسته به سازنده و مدل ترانسمیتر به یک سیگنال خروجی ترجمه می شود .

از ترکیب دو پورت فشار تفاضلی یک ترانسمیتر DP ساخته می شود ، که یک دستگاه اندازه گیری فشار بسیار تطبیق پذیر و چند منظوره می باشد . این دستگاه ممکن است برای اندازه گیری اختلاف فشار ، فشار مثبت (فشار گیج یا فشار نسبی) ، فشار منفی (خلا) و حتی فشار مطلق تنها با اتصال پورت های بخش High و Low با روش های مختلف مورد استفاده قرار گیرد . در همه کاربردهای ترانسمیتر DP برای اتصال پورت های سنجش فشار ترانسمیتر به نقاط پروسه به یک سری وسایل نیاز است . برای این منظور تیوب های پلاستیکی و فی به خوبی کار می کنند .

1- متریال استیل ، برنج ، مونل و …

2 – قطر صفحه 4،6،10،16 … سانت

3- رنج کاری بر حسب BAR – PSI ……

4- نوع دنده NPT-BSP …….

5- نوع کانکشن افقی یا عمودی …….

6- دقت فشار سنج

گیج فشار وسیله ای است برای اندازه گیری فشار از ستون مایعی که معمولا آب یا جیوه می باشد. ارتفاع این ستون مقدار فشار را نشان می دهد.

در صورتی که در مانومتر از جیوه استفاده شده باشد آن را مانومتر یا فشار سنج جیوه ای و اگر از آب استفاده شده باشد آن را فشار سنج آبی می نامند.

بارومتر فشار سنجی از نوع مانومتر می باشد. مانومتر نشان داده در شکل دارای لوله شیشه ای U شکل است که از هر دو طرف باز می باشد و با مقداری جیوه پر شده است.

هنگامی که هر دو ساق لوله به اتمسفر وصل شود فشار اتمسفریک در هر دو لوله اثر می کند و ارتفاع جیوه در هر دو ستون برابر خواهد شد.

گیج فشار

ارتفاع ستون جیوه در این نقطه به عنوان مبنا تعیین شده و برای خواندن انحراف ستون جیوه از شرایط صفر، مانومتر در هر دو جهت بر حسب میلی متر کالیبره می شود.

هنگامی که یکی از ساق های لوله U شکل به مخزنی که می خواهیم فشار آن را اندازه بگیریم وصل می شود؛ فشار وارد بر یک ساق لوله با فشار اتمسفریک وارد بر ساق دیگر مقابله می نماید؛

و در صورتی که فشار مخزن بیشتر از فشار اتمسفریک باشد موجب پایین رفتن سطح جیوه در ساق متصل به مخزن و اگر هم فشار مخزن کمتر از فشار اتمسفر باشد موجب بالا رفتن سطح جیوه در ساق متصل به مخزن می گردد.

گیج فشار

فشارهای کمتر از اتمسفر معمولا خلا نامیده می شوند و بر حسب میلی متر جیوه قرائت می گردند.

به دلیل اختلاف دانسیته جیوه و آب، فشارهایی که تاثیر ناچیزی در ارتفاع ستون جیوه می گذارند تغییرات قابل ملاحظه ای در ارتفاع ستون آب به وجود خواهند آورد لذا مانومترهای آبی برای اندازه گیری فشارهای بسیار کم مفید خواهند بود.

فشار اتمسفریک نرمال معادل 760 mm HG و 10.33 متر آب می باشد. مقدار h فشار بر حسب ستون جیوه می باشد.

چون تمام سیالات با تغییر دما منبسط و منقبض می شوند در صورت نیاز به دقت زیاد بایستی فشارهای به دست آمده توسط مانومترها برای انحراف درجه حرارت نیز تصحیح نمود.

مانومتر بوردونی براساس این اصل کار میکند که اگر یک لوله تخت تحت فشار تمایل دارد به سطح مقطعی دایرهای تغییر شکل پیدا کند .

اگر لوله به صورت شکل C یا مارپیچ باشد، با اعمال فشار و افزایش کشش ، کل لوله تمایل به راست شدن شکل خود یا باز شدن مارپیچها پیدا میکند و از این تمایل در تغییر شکل میتوان برای اندازهگیری فشار استفاده کرد .

در سال 1849 میلادی این اختراع به نام ایگنه بوردون در فرانسه ثبت و به دلیل حساسیت عالی ، عملکرد خطی و درستی آن بطور گستردهای در حاضر از آن در اندازهگیری فشار استفاده میشود .

در 1852 میلادی اشکرافت حق ثبت اختراع بوردن را در آمریکا خریداری کرد و به بزرگترین سازنده فشارسنج تبدیل شد .

همچنین در 1849 میلادی برنادر شائفر در ماگدبرگ آلمان فشارسنج دیافراگمی را با موفقیت بعنوان اختراع به ثبت رساند که همراه با فشارسنجهای بوردنی انقلابی در اندازه گیری فشار درصنعت بوجود آورد .

اما در 1875 میلادی پس از اینکه ثبت اختراع بوردن به پایان رسید، شرکت شائفر و بودنبرگنیز فشارسنجهای بوردنی را تولید کرد

گیج فشار

در عمل اندازهگیری فشار در گیج فشار (مانومتر) بوردونی، از طریق یک لوله ته بسته با دیواره نازک که در انتهای باز آن به یک لوله حاوی سیال که فشار آن تحت اندازهگیری است بصورت ثابت شده وصل میشود انجام میگیرد . هر چه فشار بیشتر شود ،

قسمت ته بسته لوله بصورت یک قوس (کمان ) حرکت میکند و این حرکت از طریق یک پیوندارتباطی به چرخش چرخ دندهای منجر میشود و معمولاً این مکانیزم متحرک قابل تنظیم است .

یک چرخ دنده با قطر کوچک نیز که بر روی محور عقربه قرار دارد ، باعث میشود حرکت مکانیزم متحرک به نسبت تعداد دندههای دو چرخ دنده درگیر تقویت شود .

برای اینکه این مکانیزم بتواند از طریق تنظیم و کالیبراسیون ، فشار را بدرستی نمایش دهد نیاز به تنظیم درست صفحه مدرج که پشت عقربه قرار میگیرد ، تنظیم موقعیت قرارگیری محور عقربه و تنظیم طول پیوند ارتباطی میباشد.

برای اندازهگیری اختلاف فشار نیز میتوان از فشار سنجی که دارای دو لوله بوردون مختلف که بطور مناسبی با هم ارتباط دارند استفاده کرد .

گیج فشار بوردنی (مانومتر) فشارسنجش یعنی فشار نسبت به فشار اتمسفر را اندازه میگیرند که با فشار مطلق که نسبت به خلاء سنجیده میشود متفاوت است .

معمولاً هنگامیکه فشار تحت اندازه گیری بصورت پالسهای سریع تغییر میکند ،

از یک قطعه مکانیکی با یک سوراخ محدود کنندهکه درون لوله ارتباطی بین فشار تحت اندازهگیری و فشارسنج بوردنی قرار میدهند استفاده میکنند

تا از صدمه دیدن و استهلاک چرخ دندههای فشارسنج جلوگیری کنند و همزمان قرائتی از میانگین فشار را در اختیار بگذارند .

همچنین هنگامیکه کل فشارسنج (مانومتر) در معرض ارتعاشات مکانیکی باشد ،

تمامی اجزاء درونی فشارسنج شامل عقربه و مکانیزم متحرک را با روغن یا گلیسیرین پر میکنند .

بطوریکه نوعی فشارسنج های با کیفیت بالا درستی تا 2 درصد دامنه اندازهگیری و فشارسنج های (مانومتر) مخصوص درستی تا0.1 درصد حداکثر مقدار اندازهگیری را میتوانند برقرار کنند .

فروش انواع روتامتر

روتامتر هوا گاز آب مایع رزوه ای فلنجی با تیوب پلکسی ، rotameter با تیوب شیشه ای ، روتامتر با تیوب اکریلیک ، rotameters بدنه فی ، برند ها ی کرونه ، جورج فیشر و … از ظرفیت 50 تا 20/000 لیتر در ساعت

روتامتر جورج فیشر اصل سوئیس از سایز 1 تا 1/2-2 از ظرفیت 20/000…50 L/H با قیمت رقابتی

نماینده فروش فعال پذیرفته می شود

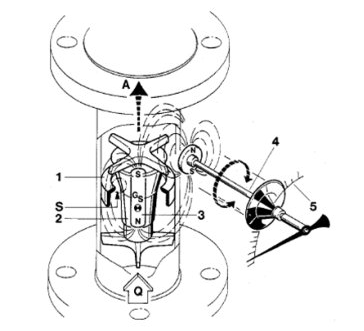

یکی از پر کاربردترین وسایلی که امروزه در صنعت مورد استفاده قرار می گیرد rotameterمی باشد. rotameters نوعی دبی سنج است که می تواند دبی سیال عبوری( مایع و یا گاز ) از یک لوله را اندازه گیری نماید.

استفاده از روتامتر برای اندازه گیری دبی جریان سیال بسیار معمول است. rotameters از یک مجرای مخروطی تشکیل می شود (یک لوله شیشه ای که قطر آن با شیب ملایم کم می شود ) که درون آن یک جسم شناوری که به اندازه پایه لوله شیشه ای است قرار گرفته است. rotameters به طور عمودی نصب شده و جریان به آن وارد می شود.

در اثر عبور جریان سیال از پایین به بالای rotameters، نیروی مقاومی به این شناور وارد می شود و آن را به طرف بالا حرکت می دهد. با بالا رفتن شناور، سطح مقطع روتامتر افزایش یافته و لذا سطح جریان میان شناور و مجرای مخروطی روتامتر افزایش می یابد.

شناور تا جای بالا می رود که نیروی مقاوم سیال، نیروی ارشمیدس و وزن سیال یکدیگر را خنثی نمایند و سیستم به حالت تعادل برسد. در این صورت مکان شناور که به صورت مستقیم از روی

rotameter خوانده می شود، معرف دبی جریان می باشد. هر چه دبی جریان عبوری از روتامتر بیشتر باشد، محل شناور بالاتر خواهد بود.

در اکثر کارکرد های rotameter، دبی مستقیماً از درجه بندی هایی که روی لوله شیشه ای نوشته شده است خوانده می شود.

در بعضی موارد یک سنسور اتوماتیک ارتفاع جسم شناور را اندازه می گیرد. این گونه روتامترها اغلب از فولاد یا دیگر مواد مقاوم در برابر سیالات فشار بالا ساخته می شوند.

روتامترها ممکن است در اندازه ای ۰.۲۵ اینچ تا اندازه های ۶ اینچ باشند و نسبت به اریفیس پلیت گستره وسیعتری از جریان را با دقت ۲ ± درصد را اندازه می گیرند. حداکثر فشار عملکرد آنها موقعی که از شیشه ساخته شده باشند. psig 300 می باشد.

روتامتر نوعی دبی سنج سطح متغیر، ابزار دقیقی ساده و نسبتا ارزان برای محاسبه دبی عبوری سیال در فازهای مایع و گاز است. این تجهیز برای محاسبه دبی از تغییر سطح عبوری سیال و نیروی وزن شناور بهره می برد. اساس عملکرد به این صورت است که جریان سیال ، شناوری را که در مسیر خود قرار گرفته است ، جا به جا می کند. میزان دبی با سطح ایجاد شده به وسیله نیروی بالا و پایین برنده شناور متناسب است. روتامتر شامل یک مجرای اندازه گیری باریک شونده و یک شناور است . این آرایش مقداری مقاومت برای شناور ایجاد می کند که وابسته به موقعیت آن در مجرای اندازه گیری است. تعادلی بین نیروی جریان سیال و وزن شناور ایجاد می شود. موقعیت شناور به صورت عمودی در داخل مجرای اندازه گیری آن چنان است که مقدار مقاومت متعادل شود. فضای داخل مجرای اندازه گیری مخروطی شکل است و برای نمایش ، یک درجه و مقیاس در خارج دبی سنج وجود دارد . مدل فی آن دارای وسیله ای است که تغییر مقاومت شناور را آشکار و ارسال می کند. مجرای اندازه گیری از جنس فولاد ، فولاد ضد زنگ ، پلاستیک (تفلون ، پلی پروپیلن) ، شیشه یا لاستیک سخت ساخته می شود. انواع مختلفی از شناورها موجود است . شناور چرخشی معمولا برای گیج استفاده می شود. نوع دیگری از شناور وجود دارد که گرانروی سیال بر روی آن تاثیر نمی گذارد. شکل شناور روتامتر ، تاثیر ناشی از تغییرات گرانروی در دقت اندازه گیری را مشخص می کند . ساده ترین طراحی شناور به شکل توپ است. کاربرد اصلی و اولیه آن در دبی های پایین است در جایی که تغییرات گرانروی اندک است. در صورتی که در کاربرد دقت و صحت بالایی لازم است ، استفاده از شکل خطی بهترین گزینه اقتصادی است. این شناور به سبب شکل خود در مجرای یکسان نسبت به شناور توپی امکان عبور دبی بسیار بیشتری را ایجاد می کند . این شکل از شناور نسبت به تغییرات گرانروی سیال حساس است . اغلب از روتامترها در جاهایی استفاده می شود که تغییرات گرانروی وجود دارد . در چنین سرویس هایی استفاده از شناور با شکل های جبران کننده گرانروی بیشترین ایمنی را در برابر تغییرات گرانروی سیال ایجاد می کند.

در شکل زیر، نمای ظاهری دو نوع روتامتر با بدنه پلیمری (سمت راست) و شیشهای (سمت چپ) نیز نشان داده شده است.

در مواردی که فشار و دمای سیال زیاد باشد از نوع دیگری از روتامتر استفاده میشود کـه به روتامتر با بدنه فی موسوم است. در این نـوع کـه در شکل زیر نشان داده شده، حرکت گوی توسط آهنربایی که در داخل آن قرار داده شده است، به آهنربای دیگری که در بیرون لوله نصب شده و به عقربه نشاندهنده متصل است، انتقال مییابد.

شکل زیر اساس کار روتامتر با بدنه فی را نشان می دهد.

از روتامترها معمولاً برای اندازهگیری دبی مایعات و گازها در سایزهای تا 2 اینچ استفاده میشود.

روتامتر آکریلیک A3A03 :

در این نوع دبی سنج جریان سیال به صورت قائم از پایین به بالا از درون یک لوله از جنس آکریلیک مخروطی شکل عبور داده می شود .در داخل این مخروط یک شناور قرار دارد که جرم حجمی آن از جرم حجمی سیال بیشتر است . افزایش دبی سیال باعث حرکت شناور به سمت بالا می شود. بنابراین موقعیت شناور معیاری از دبی سیال خواهد بود.

موارد کاربرد :

از روتامتر آکریلیک مدل A3A03 ، برای اندازه گیری دبی گازها و مایعاتی که دارای خورندگی کم باشند ، استفاده می شود. از مزایای این روتامتر سادگی نصب و نگهداری و قیمت و دقت مناسب است . قابلیت تحمل فشار بالای فیزیکی از دیگر مزایای این روتامتر است.

تغییر در شرایط کاربرد:

این روتامتر برای اندازه گیری دبی مایع یا گازی که مشخصات آن بر روی صفحه نشان دهنده حک شده است ، به کار می رود .

نحوه نصب روتامتر در خط لوله :

روتامتر باید در خط لوله به صورت عمودی نصب شود. و در صورت نیاز به نصب در خط لوله افقی می توان از نوع دیگری از روتامترهای عقربه ای که برای این کار طراحی شده اند ، استفاده کرد .

راه اندازی روتامتر :

هدایت جریان سیال به داخل روتامتر باید به آرامی صورت گیرد . به طوری که از ایجاد شوک به روتامتر جلوگیری شود.

حداکثر فشار و دمای سیال :

حداکثر فشار و دمای سیال در کاتالوگ مشخص شده است .

شرایط فیزیکی سیال :

در صورتی که سیال حاوی مواد چسبنده باشد این امر می تواند در عملکرد سیستم اختلال ایجاد کند . همچنین وجود ذرات مغناطیسی در سیال می تواند منجر به خطا در اندازه گیری شود. در این مورد باید با کارشناسان مربوطه تماس گرفت . وجود ذرات جامد در سیال نیز می تواند باعث گیر کردن گوی در لوله مخروطی روتامتر شود . برای رفع این اشکال می توان شیر ورودی روتامتر را به آرامی و به طور متناوب باز و بسته کرد .

فلومتر اندرس هازر / مس فلومتر / فلومتر / جدول ورن لوله / محاسبه گر وزن لوله / تبدیل واحد آنلاین / جدول تبدیل واحدها / جدول اشتال

تجهیز صنعت نمایندگی فروش انواع لوله استنلس استیل 316 – 201 – 316L – 304 در grade رده های 10، 20 ،40 ، 80 از سایز 1/2 اینچ تا 48 اینچ لوله استیل مانسمان لوله استیل درزدار تیوب استیل لیست قیمت و جدول وزنی لوله استیل چینی تایوانی اروپایی ژاپنی

استیل

آلیاژی که پایه آن از آهن است و کمتر از ۲% کربن دارد استیل یا فولاد نامیده میشود. بسته به نوع و مقدار دیگر عناصر موجود در آن خواص مکانیکی نظیر سختی و شکل پذیری مشخص می شود. افزایش مقدار کربن سبب افزایش سختی و مقاومت می شود اما مقدار شکل پذیری آن کاسته می شود.

فولادهای ساده کربنیو آلیاژی چیست

فولادها به دو دسته ساده کربنی و آلیاژی دسته بندی می شوند.در فولادهای ساده کربنی به جز کربن و بعضی عناصر معمول(مثل سیلیسیم و منگنز و گوگرد و فسفر)عنصر دیگری وجود ندارد.دسته بندی فولادهای ساده کربنی به شکل جدول روبرو است: با افزودن برخی عناصر به آهن آلیاژهایی تولید می شود که خواص بسیار عالی دارند.به عنوان مثال با افزودن کروم به آهن استیل ضد زنگ یا استینلس استیل به دست می آید که در برابر خوردگی های مختلف مقاومت بالایی دارد.

چه چیز باعث می شود استینلس استیل ضد زنگ باشد

استیل وقتی ضد زنگ است که حداقل۱۰٫۵% کروم داشته باشد.کروم پس از ترکیب با اکسیژن هوا اکسید کروم تشکیل می دهد که لایه ایروی استینلس استیل تشکیل می دهد.این لایه دیده نمی شود ولی باعث می شود ارتباط بین هوا و ف از بین رفته و استیل سالم بماند.مقدار بیشتر کروم و نیز برخی دیگر از عناصر موجود در آلیاژ شبیه

نیکل و مولیبدن این لایه را تقویت کرده و خاصیت ضد زنگ بودن استینلس استیل را افزایش می دهد.

فرق استیل ۳۰۴ با ۳۱۶ چیست

استیل ۳۰۴ حاوی ۱۸% کروم و ۸% نیکل است در صورتی که استیل ۳۱۶ دارای ۱۶% کروم ۱۰% نیکل و ۲% مولیبدن است.مولیبدن برای کمک به مقاومت در برابر خوردگی در برابر کلراید(مثل آب دریا)ه آن اضافه می شود.

آیا استینلس استیل ها جذب آهنربا می شوند

استینلس استیل های سری ۳۰۰ که دارای نیکل هستند جذب آهنربا نمی شوند در صورتی که سری ۴۰۰ که دارای نیکل نبودهوفقط کروم دارند جذب آهنربا می شوند. حرف بعد از نام استینلس استیل (مثل۳۱۶)نشانه چیست؟ حرف مخفف کلمه بوده بیانگر آن است که مقدار کربن آلیاژ به کمتر از۰٫۰۳% کاهش پیدا کرده است.این مقدار کم کربن باعث می شود بعد از عملیات جوشکاری همچنان لایه اکسیدمحافظتی روی سطح حضور داشته باشد.

آیا استینلس استیل قابل بازیافت است

استینلس استیل ۱۰۰% قابل بازیافت است.استیل ضایعاتی ذوب شده و دوباره قالب گیری می شود.بین ۶۵ تا ۸۰ درصد از تولیداستینلس استیل به روش بازیافت ضایعات صورت می گیرد. آیا استینلس استیل می تواند در دماهای بسیار بالا یا پایین کار کند؟ بله استینلس استیل مقاومت بسیار خوبی در برابر دماهای بسیار بالا(تا ۱۰۰۰ درجه سانتی گراد) و بسیار پایین(تا ۲۰۰- درجه سانتی گراد)دارد. نام گذاری های استیل ها(۳۰۴ و ۳۱۶ و….) توسط چه کسی صورت گرفته است؟ انجمن آهن و فولاد آمریکا برای اولین بار اقدام به دسته بندی و نام گذاری استینلس استیل ها نمود و مشخصات فیزیکی و شیمیایی و نیز دستورالعمل تولید آنها را عرضه نمود.

Steel Pipes

لوله های استیل

تولید و استفاده از لوله های استیل

یک لوله استیل ، یک لوله استوانه ای ساخته شده از استیل است و محصول مورد استفاده در صنعت فولاد می باشد. مصرف اولیه لوله های استیل در حمل ونقل محصولات از جمله نفت ، گاز و آب در فواصل طولانی است. لوازم خانگی معمولی مانند یخچال ها و همچنین سیستم های گرمایشی و لوله کشی خانه ها از لوله های استیل استفاده می کنند. لوله های استیل در انواع اندازه ها عرضه شده و همچنین می توانند برای نیازهای ساختاری مانند ریل های دستی مورد استفاده قرار گیرند. لوله های استیل به یکی از دو روش تولید می شوند که در نتیجه تولیدات بدون درز یا درز دار می باشد.

لوله بدون درز یا مانیسمان از شمش گرد جامدی ساخته می شوند که برای اولین بار گرم شده سپس اکسترود شده و تحت کشش و نورد قرار می گیرند و در نتیجه یک لوله توخالی حاصل می شود. این فرآیند ، لوله بدون درز صاف و یکنواختی بدون هیچ گونه اتصالات قابل مشاهده را تولید می کند. این محصول گران تر از لوله درز دار یا جوشی است اما همچنین قابل اطمینان تر است و می تواند منجر به محصولاتی با استحکام و یکپارچگی بیشتر شود.

لوله درز دار یا جوشی از ورقه های فولادی ساخته می شوند که رول می شوند سپس در امتداد اتصالات رول شده جوشکاری می شوند. این فرآیند به محصولی منجر می شود که در سرتاسر اتصال جوش داده شده است. این لوله ارزان تر از نوع اکسترود شده یا لوله مانیسمان است اما خواص فیزیکی مشابهی را نشان نمی دهد و عمدتا برای کاربردهای فشار پایین یا نیازهای کم بار مورد استفاده قرار می گیرد.

لوله های استیل چگونه استفاده می شوند؟

دو دسته عمده کاربردی برای لوله های استیل وجود دارد: استفاده ساختاری و استفاده در حمل و نقل. تمام لوله ها مطابق با قطر بیرونی خود سایز بندی می شوند در حالی که قطر داخلی بسته به ضخامت دیواره متفاوت است.

استفاده ساختاری

استفاده ساختاری از لوله های استیل می تواند در ساختمان سازی و ساخت و ساز باشد.

لوله های استیل در ساختمان سازی به منظور ایجاد استحکام بیشتردر پی های ساختمانی در فرآیندی که Piling نامیده می شود ، مورد استفاده قرار می گیرند. این لوله های استیل به قسمت های عمیق زمین هدایت می شوند پیش از اینکه پی به منظور ایجاد ثبات برای یک ساختمان بلند یا سازه ای که در آن زمین امن نیست ، قرار داده شود. Pile یک عنصر ساختمانی مهم پی عمیق است که در محل ساخت به بخش های عمیق زمین دریل یا هدایت می شود.

همچنین گارد ریل ها از لوله های استیل ساخته می شوند و ویژگی های ایمنی ، زیبایی را برای مکان ها ایجاد می کنند.

استفاده در حمل و نقل

متداول ترین کاربرد لوله های استیل برای حمل و نقل محصولات است. همچنین این مواد برای نصب و راه اندازی طولانی مدت مناسب اند. به علت سختی و مقاومت در برابر شکست می توان آن را در زیر زمین دفن کرد. کاربردهای فشار پایین به لوله های استیل برای داشتن استحکام بالا نیاز ندارند چون در معرض تنش های قابل توجه نیستند در واقع لوله های این محصولات دارای ضخامت دیواره کمی بوده و برای تولید ارزان ترند. برنامه های تخصصی تر مانند لوله های مورد استفاده در صنعت نفت و گاز به مشخصات دقیق تری نیاز دارند. ماهیت خطرناک محصولاتی که حمل می شوند ، خاصیت استحکام بالا و بنابراین ضخامت دیواره بالاتری را طلب می کند که با هزینه های بالاتر آن مرتبط است.

چگونه لوله های استیل شناخته می شوند

در مورد نحوه مشخص کردن لوله های استیل و مشخصات دقیق لوله بر اساس این مشخصات ممکن است سردرگمی وجود داشته باشد. ASTM یا انجمن آمریکایی برای آزمایش و مواد به همراه ASME یا انجمن آمریکایی مهندسان مکانیک و API یا موسسه نفت آمریکا برخی سازمان های ارجاعی برای مشخصات لوله ها هستند. این ویژگی ها را می توان به 3 گروه اصلی تقسیم کرد:

1. اندازه لوله استیل

اندازه لوله به عنوان اندازه نامی لوله ” یا NPS شناخته می شود. منشا شماره های NPS برای لوله های کوچک تر با منشا آن برای لوله های با قطر بزرگ تر متفاوت است. با این حال تمام لوله های با یک شماره NPS خاص دارای همان قطر خارجی یا بیرونی اند. قطر داخلی بسته به ضخامت دیواره ف متفاوت خواهد بود. دلیل این امر این است که بدون توجه به ضخامت دیواره ، supports ساختاری یکسانی می تواند برای تمام لوله های با یک شماره NPS خاص مورد استفاده قرار گیرد.

2. Schedules

Schedules لوله استیل ، شیوه ای برای توصیف ضخامت دیواره لوله است. این یک پارامتر ضروری است چون مستقیما به استحکام لوله و پایداری برای کاربردهای خاص مرتبط است. Schedule لوله یک عدد بدون بعد است و بر اساس فرمول طراحی برای ضخامت دیواره ، فشار مشخص طراحی و تنش مجاز ، محاسبه می شود. هنگامی که عدد schedule افزایش می یابد ، ضخامت دیواره لوله افزایش می یابد. بنابراین عدد Schedule لوله ، قطر داخلی را تعریف می کند.

3. وزن لوله

وزن لوله می تواند بر اساس NPS که قطر بیرونی را تعریف می کند و Schedule که ضخامت دیواره را مشخص می کند ، محاسبه شود.

لینک های مرتبط

لوله گالوانیزه / فلومتر / لوله مانیسمان / لوله فولادی / لوله سیاه / لوله گازی / لوله استیل دکوراتیو / لوله جدار چاه / لوله اسپیرال / لوله داربست / قیمت لوله / جدول ورن لوله / محاسبه گر وزن لوله / تبدیل واحد آنلاین /

جدول تبدیل واحدها /

جدول اشتال/

لوله مانیسمان اهواز

انواع لوله های گالوانیزه سبک و سنگین از کارخانه جات ساوه ، سپنتا ، قزوین تهران از سایز 1/2 اینچ تا 8 اینچ جهت مصارف ساختمانی,صنعتی,کشاورزی و ساخت گلخانه و …

لوله ای که با روی مذاب پوشش داده میشود را لوله های گالوانیزه می گویند. جنس این لوله ها از آهن سفید نورد شده است که درز آن توسط دستگاه های درز جوش بهم جوش داده می شود و سپس لوله را در ف روی مذاب فرو می برند که عموماً به دو صورت سبک و متوسط تولید می گردد.

این نوع لوله های گالوانیزه گاهی برای تخلیه فاضلاب لوازم بهداشتی کوچک به کار برده می شود ولی مورد استفاده اصلی آنها برای انتقال آب و گاز یا در گلخانه ها می باشد.

از فولاد نرمی است که در ساختن آن ورقه فولاد را با فشار داخل قالب عبور داده درز آن را جوش می دهند و سپس آنها را جهت افزایش مقاومت در برابر اسیدها و زنگ زدگیها در یک وان آبکاری روی اندود (گالوانیزه) می کنند.

این نوع لوله ها نسبت به نوع آهنی در برابر اسیدها مقاومت کمتری دارند و کلیه اسیدهایی که برای چدن مضر می باشند فولاد گالوانیزه را هم خراب می کنند.

کلیه لوله های فولادی و آهنی گالوانیزه در شاخه های ۶ متری و دو سر دنده با قطر۱ اینچ تا ۸ اینچ تولید می گردند.

قطر :

قطر این لوله ها معمولاً قطر اسمی است که بزرگتر از قطر داخلی و کوچکتر از قطر خارجی است. همچنین در بازار این لوله ها را بر اساس نمره می شناسند. لوله های گالوانیزه نیز به وسیله دنده پیچی به یکدیگر وصل و توسط مواد مناسب آب بندی می شوند.

نکته:

از اتصال این لوله ها به روش جوشکاری باید پرهیز نمود زیرا بر اثر حرارت ناشی از جوشکاری و سوختن روکش گالوانیزه (آلیاژ روی) دود غلیظ و سفیدی تولید می شود که محیط کار را آلوده می نماید و تنفس آن ایجاد مسمومیت کرده و موجب آسیب دیدن دستگاه تنفسی می شود.

سالها پیش لوله ها با اندازه های دقیق قطر داخلی سایز می شدند.

مثلا لوله 1 اینچ واقعا به قطر داخلی 1 اینچ بود. با این حال با گذشت زمان و با پیشرفت روش های تولید و استانداردتر شدن تولیدات و از آنجا که افزایش ضخامت دیواره برای سازگاری با شرایط دما و فشار بالا لازم شد دیگر لوله ها با سایز اسمی بجای سایز واقعی نام گذاری و سایز بندی شدند.

همچنین قطر خارجی لوله ها ثابت نگه داشته شد.

بنابراین ضخامت دیواره عامل موثر در سایز، و قطر خارجی بخاطر استاندارد کردن اتصالات ثابت نگه داشته شد.

نامی است که ما به دسته خاصی از لوله ها اتلاق می کنیم. سایز اسمی و قطر خارجی واقعی برای لوله های سایز 12 اینچ و کمتر با هم متفاوتند برای سایز های 14 اینچ و بیشتر این دو مقدار دقیقا برابرند.

لوله گالوانیزه در رنج وسیعی از سایز ها موجودند. این به هیچ وجه غیر متداول نیست. که لوله ای به کوچکی 2/1 اینچ و به بزرگی 66 اینچ موجود باشد.

قطعات لوله می توانند طبق سفارشات سایزهای دیگری نیز داشته باشند.

البته این همیشه انتخابی اقتصادی نیست چون سایزها ی فرد در دسترس نمی باشد.

بهترین راه این است که نزدیکترین سایز به اندازۀ مورد نیاز که متداول و به صرفۀ اقتصادی باشد انتخاب گردد.

کوچکترین سایز ها عبارتند از 0.5،0.75،2،3،4،6،8،10،12. سایزهای بزرگتر عبارتند از 14 و بالاتر (البته با فواصل 2 تایی).

سایز اسمی فقط به نامیدن سایز لوله ها با نام آن مربوط می شود.

قطر خارجی حقیقی یا O.D برای سایزهای 12 اینچ و کمتر متفاوت است (مثال).

برای همه سایزهای لوله قطر داخلی با افزایش ضخامت دیواره تغییر می کند بنابراین هر چه دیواره ضخیم تر باشد قطر داخلی کوچکتر می شود.

تجهیز صنعت یکی از بهترین ارائه دهنده های تجهیزات پایپینگ کشور است. این فروشگاه بزرگ و مطمئن در جهت افزایش سطح کیفی صنایع در حوزه ابزاردقیق انواع لوله گالوانیزه را با نازلترین قیمت و بهترین کیفیت به فروش می رساند.

لینک های مرتبط

لوله فولادی / لوله سیاه / لوله گازی / لوله جدار چاه / لوله اسپیرال / لوله آتشخوار / لوله مانیسمان / لوله داربست / قیمت لوله / لوله استیل / تبدیل واحد آنلاین / جدول تبدیل واحدها/ What Is Galvanized Pipe?

لولههای فولادی معمولاً به دو صورت ساخته میشوند.

در این روش رول ورق باضخامت مورد نظر و براساس سایز لوله برش خورده و پس عبور از غلطکهای نورد به شکل گرد در می آیند وپس از آن درز بوجود آمده جوشکاری شده وبه مرحله تست ویک میروند این روش تولیداصطلاحا”روش نورد نامید می شود این روش بیشتر جهت تولید انوع پروفیلهای موردمصرف درساختمان وتولید لوله های شوفاژی ولوله های گازی مورد مصرف درلوله کشی ساختمان بکار میروند

در این روش تولید اصولا دونوع روش جوش برای جوشکاری درزجوش مورد استفاده قرارمیگیرد:

دراین روش با ایجاد آمپر بالا توسط دستگاه الکتریکی جوش باعث بوجود آمدن حرارت درلبه های درزجوش شده وباعت ذوب شدن این لبه ها گردیده که منجر به جوش خوردن دولبه اتصال می گردد که اصطلاحا” به این روش جوشکاری لب به لب نیز می گویند ونیازبه هیچگونه الکترود ندارد.

این روش جوشکاری فرکانس بالا می باشد که در این روش عبوری جریان برق با فرکانس بالا از لبه های درزجوش باعث حرارت زیادی شده که منجر به ذوب شدن لبه وجوش خوردن آنها میگردد دراین روش کنترل حرارت جوش ودرنتیجه کیفیت آن بیشتر از روش قبلی می باشد در هرصورت این نوع لوله ها عموما” جهت مصارف صنعتی وفشار های پایین کارایی دارند وبرای فشارهای بالاتر باید از لوله های مانیسمان استفاده کرد.

لوله های بدون درز (لوله مانیسمان ) به صورت اکسترودینگ توسط قالبهای مختلف تولید میشود.

اصولا تولید لوله های بدون درز مستم فرایندی است که طی آن یک شمش فولادی تبدیل به لوله می گردد.

لوله های مانیسمان از شمش های فولادی تولید میشوند آنها عموما با کشش و نورد شمش های گرد فولادی تولید می شوند البته تولید از مقاطع چهار گوش نیز امکان پذیر است اما باعث بالا رفتن هزینه تولید می گردد

نکته جالب در باره روش تولید لوله مانیسمان این است که تولید از سایزهای بزرگتر به کوچکتر می باشد وسایزهای2/1و4/3و1اینچ معمولا” به روش سرد می باشد

یعنی برای تولید سایز2/1اینچ ابتدا باید شمش 76 پس از حرارت سوراخ 2/1ایجاد می شود وپس از نورد وکشش درخط تولید لوله 4/1 1اینچ تولید شده وپس از آن باروش سرد لوله 4/1 1کشیده شده وپس از اسید کاری وطی چند مرحله کشش به سایز موردنظر2/1اینچ می رسند

در مرحله اول شمش فولادی را بنا به خواسته سفارش دهنده به ابعاد گوناگون برش می دهند(ممکن است این شمش تولید داخل یا تولید کشورهایی چون اکراین باشد )

شمش را داخل کوره های قوسی که با استفاده از سوخت گاز گرمادهی می شوند گرم می کنند تا به مرحله سرخ شدن برسد

در این مرحله شمش را بوسیله لخ پرس سوراخ می کنند

فولاد گرم شده را با دستگاه اللنگاتور گرد میکنند

میتوان گفت این مرحله جالب ترین مرحله تولید می باشد این مرحله مرحله شلیک سمبه به داخل شمش فولادی می باشدکه با سرعتی بالا سمبه ای به طول12 متر راداخل شمش فولادی میکنند

در این مرحله اگر لوله مقدار کمی تاب داشته باشد صاف و یکدست می شود

7-جداسازی سمبه:

در مرحله آزاد سازی سمبه ،سمبه داخل لوله از آن جدا می گردد

در این مرحله سروته لوله گرفته می شودو لوله به حالت گرد در می آید(قبل از این مرحله سر وته لوله حالت تیز و برنده داشته است)

در این مرحله لوله را به اندازه های گوناگون تا 24 مترتحت کشش قرار می دهد

لوله را با آب و با فرایندی مخصوص خنک می کنند

لوله خنک شده به انتخاب مشتری برش داده میشود(معمولا 6متری)

با کامپیوتر لوله راتست می کنند تا ضایعات از مابقی جدا گردد

در این مرحله سر و ته لوله با دستگاه یک و صاف می شود(بخاطر تسهیل امر جوشکاری)

این مرحله که تنها مختص مشتریان از کشورهای خارجی می باشد لوله بوسیله روغنی مخصوص پالیش می گردد (این عمل برای جلو گیری از زنگ زدن می باشد)

در مرحله پایانی لوله ها بسته بندی می شوند شکل بسته بندی شش ضلعی می باشد و با تسمه محکم بسته وآماده بارگیری می گردد.

موارد استفاده متعددی برای لوله های مانیسمان در رده های مختلف وجود دارد :

که از اهم آنها می توان به لوله ها جهت خطوط فشار قوی ، لوله جهت خطوط هیدرولیک ، لوله های فولادی مانیسمان جهت خطوط نفت و گاز ، لوله های مانیسمان استیل جهت خطوط صنایع غذایی و دارویی اشاره نمود .

لوله مانیسمان رده ۸۰ ، لوله مانیسمان رده ۴۰ ،لوله مانیسمان رده ۲۰ در سایز های ۱/۲ اینچ الی ۲۴ اینچ تولید می گردد.

این لوله های در ضخامت های ۰٫۳ میلیمتر الی ۹ میلیمتر تولید می گردند که به روش های گرم و سرد تولید می شوند که این روش ها روی قیمت تمام شده جنس اثر می گذارد.

لینک های مرتبط

قیمت لوله استیل / لوله سیاه

/ تیرآهن /

میلگرد /

ورق سیاه /

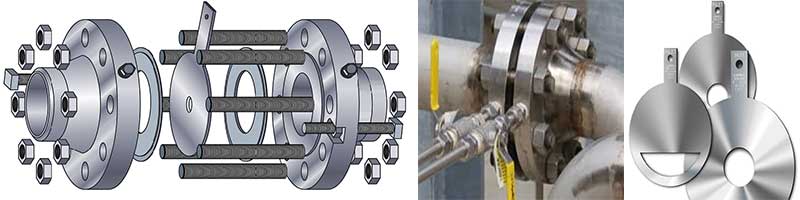

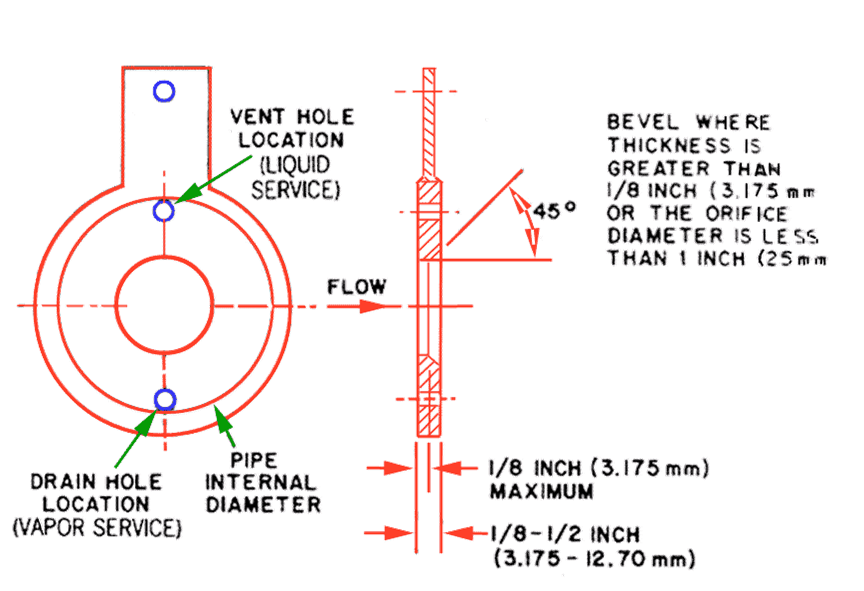

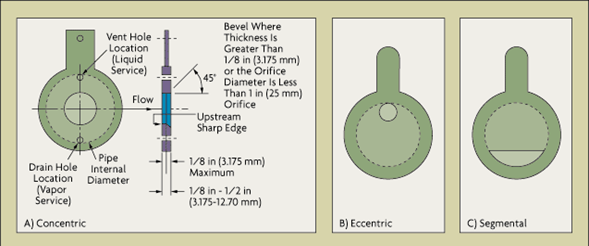

اوریفیس پلیت یا صفحه روزنه دار، دیسک صاف دایره ای شکل با سوراخ دایره ای در سطح آن و لبه تیز برای عبور جریان سیال است. همچنین دارای زبانه ای است که مشخصات اوریفیس بر روی آن نوشته شده است. این فلومتر بر اساس اختلاف فشار سیال عبوری از روزنه آن، میزان دبی جریان را اندازه گیری می نماید.

مشخصات اوریفیس

ضخامت اوریفیس:

وابسته به قطر لوله، درجه حرارت فرایند و فشار از 8/1 تا 8/4 متغیر است. اما این ضخامت نباید بیش از 8/1 قطر سوراخ اوریفیس و یا بیشتر از 5/1 قطر لوله باشد.

سطح اوریفیس:

سطح اوریفیس بایستی کاملا صاف و تخت باشد. لبه بالادستی اوریفیس باید دایره ای و تیز باشد و در مورد صفحات با ضخامت بالاتر لبه پایین دستی آن تحت زاویه ۴۵ درجه برش خورده باشد.

جنس اوریفیس:

جنس این صفحه متنوع است اما اغلب از فولاد ضدزنگ ساخته می شود.

مرکزیت:

صفحه باید با حدود ۳% قطر داخلی لوله هم مرکز شود.

سوراخ Went و Drain:

بر روی صفحه اوریفیس علاوه بر روزنه مرکزی شاهد روزنه ی دیگری به سایز 8/1 هستیم. درمورد کیس بخار به منظور خروج مایعات احتمالی ایجاد شده روزنه Went در پایین صفحه قرار می گیرد و در مورد کیس مایع به منظور خروج بخارات احتمالی ایجاد شده روزنه Drain در بالای صفحه قرار می گیرد. در صورتی که روزنه اوریفیس مرکزی بیش از 2.5 میلی متر باشد، وجود روزنه دیگر در این صفحه ضرورتی نخواهد داشت.

ضریب β :

مهمترین پارامتر در انتخاب این صفحه نسبت قطر روزنه به قطر خط (β) است که این عدد معمولا بین 0.75-0.2 است. در صورتی که β کمتر از 0.2 شود، افت فشار زیاد باعث ایجاد فلوچوک می گردد. افزایش مقدار β به بیش از 0.75 به معنای نزدیکی قطر روزنه به قطر خط و درنتیجه ایجاد اختلاف کمتر از حد خواهد شد.

نصب اوریفیس

محل نصب این اوریفیس بین دو فلنج و بین اتصال دو لوله به صورت عمود بر جهت جریان می باشد. از مزایای این دبی سنج نصب بسیار ساده آن می باشد. اما ابعاد روزنه این صفحه بسته به کاربرد آن بایستی به دقت تنظیم شود. جهت نصب اوریفیس در خط لوله جریان نیز از اهمیت ویژه ای برخوردار است. اوریفیس همواره در جهت جریان باید به صورت شیپوری نصب گردد.

جریان سیال ورودی و خروجی به صفحه اوریفیس باید کاملا آرام و به صورت خطی باشد. لذا در نظر گرفتن فاصله بالادست و پایین دست در مسیر کاملا مستقیم سیال ضروری است. میزان فاصله بالادست و پایین دست جریان اوریفیس بسته به نوع اتصالات قبل و بعد از آن و ضریب β به ترتیب 6-50 D و 5D می باشد. با در دست داشتن مقدار β و نوع تجهیز ایجادکننده تلاطم در استاندارد مقدار دقیق فاصله بالادست جریان به دست می آید. درصورت عدم فضای کافی برای نصب اوریفیس می توان از استرینر در دو حالت دیسکی و استوانه ای بهره جست.

با نصب ترانسمیتر اختلاف فشار می توان محدوده جریان بزرگی را تنها با تعویض اوریفیس پوشش داد.

نحوه اندازه گیری

صفحه اوریفیس نصب شده بر روی خط جریان موجب کاهش سطح مساحت عبوری جریان و در نتیجه ایجاد اختلاف فشار در جریان عبوری می گردد. با اندازه گیری اختلاف فشار به وجود آمده که بر طبق رابطه برنولی وابسته به سرعت سیال است با استفاده از ترانسمیتر یا گیج اختلاف فشار و مشخص بودن نسبت بتا، میزان فلوی عبوری محاسبه می گردد.

نصب اوریفیس پلیت در مسیر لوله موجب افزایش فشار استاتیک بالا دست می گردد. پس از عبور جریان از روزنه اوریفیس، فشار به شدت کاهش می یابد و در نتیجه سرعت جریان به حداکثر مقدار خود خواهد رسید. بین جریان عبوری از صفحه اوریفیس و افت فشار ناشی از عبور فلو از صفحه اوریفیس یک رابطه مستقیم وجود دارد. با گذشت جریان پس از روزنه اوریفیس و نزدیک شدن فشار به حالت تعادل، دبی جریان کاهش می یابد. با این حال فشار استاتیک پایین دست همیشه به طور قابل ملاحظه ای کمتر از فشار بالا دست می باشد. هم چنین به دلیل اصطحکاک و تلاطم در اوریفیس پلیت مقدار از انرژی فشار به صدا و حرارت تبدیل می شود.

کاربرد

دبی سنج روزنه ای علاوه بر اندازه گیری جریان سیالات، به منظور کاهش فشار جریان و محدود کردن نرخ جریان عبوری نیز مورد استفاده قرار می گیرد.

اوریفیس پلیت به منظور اندازه گیری دبی اغلب سیالات اعم از سیالات بخار و گازی قابل استفاده می باشد و درجه حرارت بالا روی آنها تاثیر گذار نیست. این نوع دبی سنج ها برای سیالات متلاطم و تمیز مناسب هستند. اما در مورد سیالات خورنده و فرسایشی باید دقت لازم را در انتخاب آن مبذول داشت.

دقت اندازه گیری این روش وابسته به کیفیت و نحوه نصب، دقت محاسبات و شرایط خود صفحه، با در صد خطای حدود 1±% نسبتا دقیق بوده و برای تمامی سایزها قابل استفاده می باشند. اما برای سایزهای بزرگ به صرفه تر است. با این تفاوت که در پایپ های با قطر بیش از 24 اوریفیس به جای فلنج بر روی پایپ پیاده سازی می گردد. استفاده از این روش برای لوله هایی با سایز بالا نسبتا ارزان است.

هم مرکز (Concentric) مناسب برای جریان های مایع، گاز و بخار تمیز و سبک

مختلف المرکز (Eccentric) مناسب برای جریان های ویسکوز بالا از قبیل چسب، قیر و عسل

قطعه ای (Segmental) مناسب برای جریان های حاوی ذرات جامد و سنگین

باید به این نکته توجه داشت که ذرات جامد موجود درسیالات ویسکوز و سنگین به تدریج در محل نصب اورفیس و پایین لوله ته نشین شده و با گذشت زمان، باعث کاهش قطر پایپ خواهند شد. در چنین مواردی باید از اورفیس های خارج از مرکز، نیم دایره ای و یا اوریفیس هایی که دارای یک سوراخ کوچکتر در زیر سوراخ اصلی هستند استفاده نمود. این نوع اورفیس ها در مقایسه با اورفیس های هم مرکز دقت کمتری دارد و لذا امروزه بندرت از این نوع اورفیس ها استفاده میشود.

دبی سنج های روزنه ای به راحتی نصب می شوند و امکان اندازه گیری جریان در هر دو جهت را دارا می باشند.

این نوع فلومترها برای تمامی سایزها قابل استفاده می باشند و حتی برای سایزهای بزرگ به صرفه تر هستند.

عدم وجود بخش های مکانیکی در این دبی سنج فرسایش مکانیکی را کاهش داده است. اما این صفحات در معرض سایش و خوردگی ازطرف سیال قرار دارند و ضروری است بصورت دوره ای بازرسی شوند.

این صفحات به دلیل ایجاد مانع در مسیر جریان سیال، افت فشار و در نتیجه تلاطم نسبتا زیادی ایجاد می کنند.

اوریفیس روش اندازه گیری بسیاری از سایت ها می باشد. اما در صنعت آب و فاضلاب کاربرد ندارند.

دقت اندازه گیری دراوریفیس ها با تغییر چگالی، چسبندگی و دمای سیال تحت تاثیر قرار می گیرد. به همین دلیل این دبی سنج ها باید بصورت دوره ای بررسی و کالیبره شوند.

تجهیز صنعت خرید و فروش انواع لوله مسی ، لوله های مسی کلاف ، لوله های مسی شاخه ، لوله های مسی کویل ، لوله های مسی مویی ، لوله های مسی کاروگیت باقیمت رقابتی

لوله مسی بنا بر کاربرد و موارد مصرف آنها بصورت شاخه ، کلاف ، کویل ( LWC ) و مویی ( capilary ) تولید می شود .

لوله های مسی به صورت شاخه ای در صنایعی همچون تهویه مطبوع ، صنایع برودتی ، الکتریکی و بهداشتی مورد استفاده قرار می گیرد.

لوله مسی کلاف برای مقاصدی همچون تعمیرات و اتصالات در صنایع تهویه و برودت بکار می رود. این محصول دارای خم پذیری مناسب است که باعث تسهیل استفاده از آن در سیستم های لوله کشی ، خطوط اانتقال گاز ، سیستمهای تهویه و لوله های برودتی میشود. به همین دلیل این محصول معمولا بصورت آنیل شده عرضه می شود.

لوله مسی کویل در خطوط تولید انبوه سیستم های حرارتی و برودتی و مبدلهای حرارتی مورد استفاده قرار می گیرد.

لوله مویی به سبب قطر بسیار کمی که داراست لوله مویی نامیده می شود. جایگاه آن بین خروجی فیلتر ( درایر ) و ورودی اواپراتور است. قطر وطول آن در کیفیت سرمای ایجاد شده بسیار با اهمیت است .

مشخصات لوله مسی بر اساس din 1786 ارایه شده است این لوله ها در قطرهای 6-22 میلی متر با آلیاژ SF-CV22 به صورت کلاف به طول 25 تا 50 متر و با آلیاژ SF-CU37 در قطر های 6-54 میلی متر به صورت شاخه ای عرضه میشود.

همچنین در قطرهای 64 میلی متر به بالا فقط به صورت شاخه ای عرضه می شوند

لوله های کلافی در این استاندارد در حالت سرد بدون استفاده از ابزار قابلیت خم شدن دارند و لوله های شاخه ای تا قطر 18 میلی متر را در حالت سرد و به کمک ابزار مناسب می توان خم کرد.

لوله مسی بنا به کاربرد آن ، با آلیاژها و ابعاد مختلف تولید می شود. با توجه به هدایت الکتریکی و هدایت حرارتی فوق العاده مس، کار برد لوله های مسی نیز به دو گروه اصلی تقسیم می شود که عبارتند از انتقال جریان الکتریکی و انتقال حرارت.

لوله های مسی بنا به نیاز بازار در سه گروه TPC ، DLP و DHP تولید می شوند که موارد مصرف آنها به شرح ذیل می باشد:

لوله مسی TPC:

این گروه از لوله ها دارای هدایت الکتریکی فوق العاده ای هستند و مصار ف الکتریکی دارند. تولید انواع کابلشو از این نوع لوله ها انجام می شود.

لوله مسی DLP & DHP:

این نوع از لوله ها علاوه بر قابلیت هدایت حرارتی بالا، قابلیت جوشکاری مناسبی دارند. از اینرو در تولید مبدلهای حرارتی کاربرد دارند.

مبدلهای حر ارتی برای انتقال حرارت بین دو سیال استفاده می شوند و کاربرد متداول آنها در آبگرمکن ها و سیستمهای تهویه مطبوع می باشد.

1- بطور کلی می توان خصوصیات و مزایای زیر را برای یک لوله حرارتی بیان کرد.

2- توانایی فوق العاده در انتقال حرارت

3- آهنگ یا نرخ سریع انتقال حرارت

4- توزیع دمای یکنواخت در بدنه

5- ساختار ساده با هزینه ساخت اندک

6- فشردگی ، ضریب اطمینان و بازدهی بالا

7- اتلاف گرمای بسیار پایین

8- سازگار با محیط زیست

این لوله ها از جنس مس و برنج و کربن استیل با ضخامت کمتر از یک میلیمتر بوده که جهت افت فشار سیال داخل لوله ها برای ساخت روغن خنک کن استفاده می شود.

لینک های مرتبط

لوله فولادی / لوله ساختمانی / لوله سیاه / لوله گازی / لوله آلومینیوم / لوله گوشتدار / لوله استیل دکوراتیو / لوله مسی / لوله جدار چاه / لوله اسپیرال / لوله آتشخوار / لوله آلیاژی / لوله گالوانیزه / لوله مانیسمان / لوله داربست / قیمت لوله / لوله / لوله استیل / جدول ورن لوله / محاسبه گر وزن لوله / تبدیل واحد آنلاین / جدول تبدیل واحدها

دغدغه اصلی و همیشگی خریداران شیرهای پروانه ای ویفری، قیمت این کالا بوده است. در سالهای اخیر که استفاده از این نوع شیر به طور مستمر رو به افزایش بوده، مصرفکنندگان آن همواره کوشیدهاند با تهیه انواع ارزانتر آن، از هزینههای تولید خود بکاهند. اما در اصل گاهی آنقدر در هزینه خرید این شیر صرفهجویی کردهاند که در تعمیر و نگهداری آن به مراتب متحمل هزینههای بیشتری نسبت به قیمت خود شیر شدهاند و بسیاری افراد بعد از مدتی به این نتیجه میرسند که بهتر است شیر با کیفیت و گرانتری تهیه میکردند تا اینکه ظرف مدت کوتاه مجبور به تعویض شیر ارزان خود شوند.

با در نظر گرفتن مسئله فوق، کوشیدهایم شیر پروانه ای دراگون DRAGON شیری باشد که ضمن ارزان بودن، تمام حداقل استانداردهای کیفی مورد نظر خریداران را داشته باشد.

در زیر چند ویژگی شیرهای پروانه ای دراگون DRAGON را بررسی میکنیم :

دسته شیر پروانه ای دراگون DRAGON با تکنولوژی رنگ الکتروفورتیک آنقدر زیبا و یکنواخت رنگ شده که در این رده قیمت نظیر ندارد.

شفت شیر پروانه ای دراگون DRAGON مربعی است و به آسانی قابلیت سوار کردن موتور محرک را دارد.

همچنین دندانههای کنترل دسته (GEAR) ضخیم و بسیار قابل اطمینان است و بر خلاف اکثر شیرهای ارزان، به آسانی خم و راست نمیشود و میتوان روی آن برای مدتی طولانی حساب کرد.

در شیرهای ارزان قیمت گاهی خیانتی صورت میگیرد و seat شیر را که از لاستیک rubber تهیه میشود را با آرم EPDM عرضه میکنند. رفیق ابزار گارانتی میدهد که seat شیر پروانه ای دراگون DRAGON از جنس EPDM واقعی است که تقریبا بالاترین خلوص را دارد.

بدنه این شیر از چدن درجه GG20 و دیسک آن از چدن درجه GGG40 است که آبکاری نیز شده است و لبه صیقلی آن اطمینان خاطر آب بندی را فراهم خواهد کرد.

یکی از مهمترین و پرکاربرترین انواع شیر ها شیر فلکه آتش نشانی است . تجهیز صنعت تامین کننده انواع شیر های آتش نشانی می باشد . ما در اینجا قصد داریم شما را با انواع شیر های آتش نشانی آشنا کنیم .

شیر فلکه آتش نشانی شیری است که در مناطق مختلف برای تامین آب جهت مواقع حریق، شستشوی خیابان و آبدهی باغچه ها استفاده می کنند. جنس شیرآلات آتش نشانی معمولا از آلیاژ برنج که ترکیب مس و روی است می باشد و به همین دلیل از طول عمر بالایی برخوردار است.

دو نوع شیر فلکه آتش نشانی داریم زاویه دار و ایستاده که در جوار مدارس و خیابان ها و غیره مشاهده کرده اید. شیر زاویه دار در جعبه یا باکس آتش نشانی استفاده می شود و در کل جهت نصب در تابلوی آتش نشانی استفاده می شود.

شیرهای آتش نشانی انواع مختلفی دارند که از متداول ترین و پرمصرف ترین آن ها شیرهای آتش نشانی نوع پایه دار ایستاده (روی زمین) می باشد .

ﺷﺮﻫﺎی ﺁﺗﺶﻧﺸﺎﻧ ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ ﻣﺤﻞ ﻧﺼﺐ و ﻧﻮﻉ ﺷﺮ ﺑﻪ ﺍﻧﻮﺍﻉ مختلفی تقسیم می شوند که در زیر به معرفی انواع آن می پردازیم .

ﺷﺮ ﺁﺗﺶ نشانی ﺍﺴﺘﺎﺩﻩ ﺑﺎ ﻣﺤﻔﻈﻪ ﺧﺸ

شیر آتش نشانی نوع ایستاده به دستگاهی اطلاق می گردد که در شهر و محوطه های صنعتی و اماکن مورد نیاز بر روی شبکه های آبرسانی شهری و اضطراری تحت فشار نصب می شود . این شیر دارای حداقل یک دهانه گیرنده و سه دهانه دهنده آب در اندازه های مختلف بوده و دهانه های دهنده مجهز به درپوش زنجیردار و شیر نیز دارای مکانیزم تخلیه خودکار برای جلوگیری از یخ زدگی و یا خوردگی و زنگ زدگی بوده و همچنین مجهز به یک فلنج ضربه گیر ایمنی می باشد.

ﺍﻦ ﻧﻮﻉ ﺷﺮ ﺩﺍﺭﺍی ﺑﺨﺶ ﻓﻮﻗﺎﻧ ﺧﺎﺭﺝ ﺍﺯ ﺳﻄﺢ ﺯﻣﻦ ﻣﺤﻞ ﻧﺼﺐ ﺍﺳﺖ و ﺍﻣﺎﻥ ﺍﺗﺼﺎﻝ ﻣﺴﺘﻘﻢ شلنگ آتش نشانی ﺑﻪ ﺧﺮوﺟﻫﺎی 2/5 3 ﺍﻨ ﺎ ﺧﺮوﺟ 4 ﺍﻨ ﺁﻥ وﺟﻮﺩ ﺩﺍﺭﺩ.

ﻣﺤﻔﻈﻪ ﻓﻮﻗﺎﻧ ﺍﻦ ﻧﻮﻉ ﺷﺮ ﺩﺭ ﺣﺎﻟﺖ ﻋﺎﺩی ﺧﺸ ﺍﺳﺖ و ﺗﻨﻬﺎ بعد ﺍﺯ ﺑﺎﺯﺮﺩﻥ ﺷﺮﺍﺻﻠ ﺩﺭ ﻫﻨﺎﻡ ﺍﺳﺘﻔﺎﺩﻩ ﺍﺯ ﻣﺤﻔﻈﻪ ﺮ ﺍﺯ ﺁﺏ ﻣﺷﻮﺩ.

ﺷﺮ آتش نشانی ﺍﺴﺘﺎﺩﻩ ﺑﺎ ﻣﺤﻔﻈﻪ ﺗﺮ

ﺷﺮ آتش نشانی ﺍﺴﺘﺎﺩﻩ ﺑﺎ ﻣﺤﻔﻈﻪ ترﻫﻤﺎﻧﻨﺪ ﺷﺮ ﺁﺗﺶ نشانی ﺍﺴﺘﺎﺩﻩ ﺑﺎ ﻣﺤﻔﻈﻪ ﺧﺸ ﺩﺍﺭﺍی ﻣﺤﻔﻈﻪ ﻓﻮﻗﺎﻧ ﺧﺎﺭﺝ ﺍﺯ ﺳﻄﺢ ﺯﻣﻦ ﻣﺤﻞ ﻧﺼﺐ ﺍﺳﺖ وﻟ ﻞ ﻣﺤﻔﻈﻪ ﺁﻥ ﻫﻤﻮﺍﺭﻩ ﺮ ﺍﺯ ﺁﺏ ﺍﺳﺖ. ﺍﻦ ﻧﻮﻉ ﺷﺮ ﺁﺗﺶﻧﺸﺎﻧ ﺩﺍﺭﺍی ﺷﺮ ﺍﺻﻠ ﻧﺴﺖ و ﺑﻪ ﺟﺎی ﺁﻥ ﻫﺮ ﺪﺍﻡ ﺍﺯ ﺧﺮوﺟﻫﺎ ﺩﺍﺭﺍی ﺷﺮ ﺟﺪﺍﺎﻧﻪ ﻫﺴﺘﻨﺪ.

ﺍﻦ ﺷﺮ ﻧﺒﺎﺪ ﺩﺭ ﻣﻨﺎﻃﻘ ﻪ ﺍﻣﺎﻥ یخ زدگی ﺁﺏ وﺟﻮﺩ ﺩﺍﺭﺩ ﻧﺼﺐ ﺷﻮﺩ. ﻫﻤﻨﻦ ﺍﻦ ﺷﺮ ﺩﺍﺭﺍی ﺳﺴﺘﻢ ﻣﺤﺎﻓﻈﺖ ﺩﺭ ﻣﻘﺎﺑﻞ ﺿﺮﺑﻪ ﺩﺭ ﺍﺛﺮ ﺗﺼﺎﺩﻡ وﺳﺎﻞ ﻧﻘﻠﻪ ﺭﺍ ﻧﺪﺍﺭﺩ ﺷﺮﻫﺎی ﺁﺗﺶﻧﺸﺎﻧ ﺍﺴﺘﺎﺩﻩ ﺩﺍﺭﺍی ﺍﺗﺼﺎﻝ ﻧﻮﻉ ﻓﻠﻨﺠ (DN100) ﺑﺮﺍی ﺍﺭﺗﺒﺎﻁ ﺑﻪ ﺷﺒﻪ ﻫﺴﺘﻨﺪ.

ﺷﺮ ﺁﺗﺶﻧﺸﺎﻧ ﺯﻣﻨ

ﺍﻦ ﻧﻮﻉ ﺷﺮ ﺑﻪ ﺻﻮﺭﺕ ﺎﻣﻞ ﺩﺭ ﺯﺮ ﺳﻄﺢ ﺯﻣﻦ و ﺩﺭ ﺩﺍﺧﻞ ﻣﺤﻔﻈﻪ مخصوص ﺧﻮﺩ ﻧﺼﺐ ﻣﺷﻮﺩ. ﺍﻦ ﺷﺮ ﺩﺍﺭﺍی ﻣﺤﻞ ﺍﺗﺼﺎﻝ ﻣﺴﺘﻘﻢ ﺷﻠﻨ ﺁﺗﺶﻧﺸﺎﻧ و ﺎ ﺎﻪ شلنگ ﺍﺳﺖ. ﻫﻤﻨﻦ ﻣﺠﻬﺰ ﺑﻪ ﺷﺮ ﻗﻄﻊ و وﺻﻞ ﺟﺮﺎﻥ ﻣﺘﺼﻞ ﺑﻪ ﻣﺠﻤﻮﻋﻪ ﺷﺮ ﺍﺳﺖ . ﺷﺮﻫﺎی ﺁﺗﺶﻧﺸﺎﻧ ﺯﻣﻨ ﺩﺍﺭﺍی ﺍﺗﺼﺎﻝ ﻧﻮﻉ ﻓﻠﻨﺠ ( DN80 ) ﺑﺮﺍی ﺍﺭﺗﺒﺎﻁ ﺑﺎ ﺷﺒﻪ ﻫﺴﺘﻨﺪ.

شیر فلکه آتش نشانی نقش مهمی در کنترل آب ورودی به داخل مجموعه ی اطفاء حریق بازی می کند. در بین مجموعه ی اطفاء حریق اجزاء مختلفی وجود دارد که همانطور که گفته شد باید براساس نیاز و کاربرد خود انتخاب مناسبی داشته باشید

با توجه به کاربرد ایمنی شیرآلات آتش نشانی در سازه مسی و اداری و مورد نیاز بودن این تجهیزات، تولید کنندگان متعددی مبادرت به تولید انواع شیر الات آتش نشانی نموده اند تا بتوانند پاسخگوی این بخش از نیاز صنعت باشد.

لینک های مرتبط :

شیر فلکه سیم ایتالیا / شیر فلکه کشویی / لیست قیمت شیرآلات / fire hydrant

شیر برقی یکی از پر مصرف ترین تجهیزات کاربردی در صنعت می باشد . یکی از برندهای معتبر تولید کننده شیر برقی هافنر می باشد که یک برند شناخته شده آلمانی است . در اینجا می خواهیم در باره ی شیر برقی و سپس شیر نامور هافنر صحبت کنیم .

شیر برقی یک دستگاه الکترومکانیکی است که در آن بوبین (مگنت) از یک جریان الکتریکی برای تولید میدان مغناطیسی استفاده کرده و باعث یک مکانیسم برای به حرکت در آمدن اسپول داخل شیر برای باز و بسته شدن آن می شود. شیر برقی به دو دسته 1- اوپن NO 2- کلوز NC تقسیم می شود . از نظر راه یا پورت ورود و خروج یا دریچه ورود و خروج به دو دسته 2/2 و 3/2 تقسیم می شوند.

شیر برقی اوپن NO : به شیری گفته می شود که شیر در حالت عادی باز می باشد و جریال در آن برقرار است و وقتی برق به بوبین یا مگنت شیر برقی بدهیم جریان بسته می شود.

شیر برقی کلوز NC : به شیری گفته می شود که شیر در حالت عادی بسته است و جریان در آن برقرار نیست و ووقتی برق به بوبین یا مگنت شیر برقی بدهیم جریان باز می شود.

شیر برقی 2/2 : منظور از 2/2 تعداد راه های ورود و خروج است که در این نوع یک خروج و یک ورود داریم. این نوع شیر ها در بازار به دو صورت اوپن یا باز و کلوز یا بسته هستند.

شیر برقی 3/2 : منظور از 3/2 تعداد راه های ورود و خروج است که در این نوع یک ورود و دو خروج داریم , خروجی دوم برای وقتی است که جریان قطع است و ما می خواهیم جریال باد یا سیال در شیلنگ نماند و به بیرون هدایت شود. این نوع شیر ها همیشه اوپن یا باز هستند.

شیر برقی برای موارد مخالفت استفاده میشود برخی از این موارد عبارتند از : باد (پنوماتیک) , آب , گاز , بخار , اسید , روغن , بنزین , گازوئیل , نفت و … بوبین یا مگنت شیر برقی هم در انواع ولتاژها وجود دارد 12 و 24 و 48 و 110 و 220 ولت هم AC و هم DC و همچنین می توان برای کنترل زمان باز و بسته شدن شیربرقی به آن تایمر هم اضافه نمود که برای موارد آبیاری هوشمند و تخلیه کمپرسور هوا و … استفاده می شود.

تعدادی پارامتر کلیدی در انتخاب شیر برقی ها موثر می باشد. در ابتدا از لحاظ کلی شیر های برقی را به طور تقسیم بندی معرفی می نماییم.

انواع شیر برقی از لحاظ جنس :

۱- شیر برقی برنجی

۲- شیر برقی پلاستیکی (پلی اتیلن)

۳- شیر برقی چدنی

انواع شیر برقی از لحاظ ولتاژ کارکرد :

۱- ۲۲۰VAC

۲- ۲۴VAC

۳- ۲۴VDC

۴- ۱۲VDC

۵- تایمر دار باطری خور

بنابر تقسیم بندی های بالا می توان شیر برقی مورد نظر خود را انتخاب کنید. البته قابل ذکر می باشد که شیر برقی های پلاستیکی (پلی اتیلنی) همگی با برق ۲۴VAC کار می کننده و سلونوئید های دیگر با ولتاژ مختلف به آن ها سازگار نیست. همچنین شیر برقی های چدنی فلنچ دار می باشند و برای شیر های ۲ اینچ به بالا معمولا ساخته می شوند.

شیر برقی هافنر پنوماتیکی نامور جهت راه اندازی اکچویتور های شیر های صنعتی به کار گرفته می شود. کنترل دستی شیرهای صنعتی سایز بزرگ، عملی سخت و بعضاً زمان بر می باشد به همین جهت بر روی شیرها اکچویتورهای برقی یا پنیوماتیکی نصب می شود. به کار گیری شیر برقی نامور قبل از اکچویتور (عملگر) قابلیت کنترل اکچویتور و در نهایت شیر را فراهم می کند. که از بین اکچویتور برقی و پنیوماتیکی، گزینش اکچویتور پنیوماتیکی به علت هزینه پایین تر، صرفه اقتصادی بیشتری دارد. عمل کردن شیر برقی نامور و اکچویتور در کنار هم باعث کنترل سرعت جریان سیال، حجم سیال و جهت سیال می شود.

تجهیز صنعت لیست قیمت

فلنج گلودار

فلنج گردندار Weld Neck Flangeدارای یک گردن مخروطی است که شعاع این گردن در انتها با قطر لوله برابر و به آن جوش می شود. وجود این گردن باعث تقویت تحمل فلنج میگردد. این نوع فلنج برای تحمل فشارهای بالا و دماهای زیر صفر و همچنین بارهای نوسانی و ارتعاشی مناسب است. جهت اتصال به اتصالات Butt Weld یا نازل های تجهیزات و مخازن در دو نوع معمولی و بلند ساخته می شود. به علت ضخامت کافی در جاهائی که دما زیاد و تنش های برشی، فشاری و ارتعاشی وجود دارد بکار می روند. فلنج گردندار در انتها دارای گردن بوده و مشخصات آن در قسمت انتهای گردن با مشخصات لوله به آن جوش می شود یکسان است (از لحاظ قطر و ضخامت). این نوع فلنج دارای یک قسمت مخروطی (Tapered Hub) می باشد که ضخامت آن رفته رفته تا محل جوش لب به لب (Butt weld) با لوله کم می شود و این قسمت مخروطی باعث تقویت فلنج شده و در موقع عملیات نظیر تنش زدایی و امتحان جوش با اشعه ایکس و یا گاما صفحه فلنج را از قسمت گرم شده دور نگه می دارد. فلنج گردندار برای فشارهای بالا و دماهای زیر صفر و یا بسیار زیاد کاربرد دارد و برای تمام سرویس ها تا کلاس 2500 قابل استفاده است و بطور کلی نصب این نوع فلنج دارای کم ترین هزینه است و برای مکان هایی که تنش ضربه ای ، ارتعاشی و برشی زیاد است توصیه می گردد.

فلنج اسلیپون /

فلنج استیل

فروش انواع روتامتربا برند دوایر آمریکا

روتامتر هوا گاز آب مایع رزوه ای فلنجی با تیوب پلکسی ، rotameter با تیوب شیشه ای ، روتامتر با تیوب اکریلیک ، rotameters بدنه فی ، برند ها ی کرونه ، دوایر و … از ظرفیت 0.01 تا 20/000 لیتر در ساعت

یکی از پر کاربردترین وسایلی که امروزه در صنعت مورد استفاده قرار می گیرد rotameterمی باشد. rotameters نوعی دبی سنج است که می تواند دبی سیال عبوری( مایع و یا گاز ) از یک لوله را اندازه گیری نماید.

استفاده از روتامتر برای اندازه گیری دبی جریان سیال بسیار معمول است. rotameters از یک مجرای مخروطی تشکیل می شود (یک لوله شیشه ای که قطر آن با شیب ملایم کم می شود ) که درون آن یک جسم شناوری که به اندازه پایه لوله شیشه ای است قرار گرفته است. rotameters به طور عمودی نصب شده و جریان به آن وارد می شود.

در اثر عبور جریان سیال از پایین به بالای rotameters، نیروی مقاومی به این شناور وارد می شود و آن را به طرف بالا حرکت می دهد. با بالا رفتن شناور، سطح مقطع روتامتر افزایش یافته و لذا سطح جریان میان شناور و مجرای مخروطی روتامتر افزایش می یابد.

شناور تا جای بالا می رود که نیروی مقاوم سیال، نیروی ارشمیدس و وزن سیال یکدیگر را خنثی نمایند و سیستم به حالت تعادل برسد. در این صورت مکان شناور که به صورت مستقیم از روی

rotameter خوانده می شود، معرف دبی جریان می باشد. هر چه دبی جریان عبوری از روتامتر بیشتر باشد، محل شناور بالاتر خواهد بود.

در اکثر کارکرد های rotameter، دبی مستقیماً از درجه بندی هایی که روی لوله شیشه ای نوشته شده است خوانده می شود.

در بعضی موارد یک سنسور اتوماتیک ارتفاع جسم شناور را اندازه می گیرد. این گونه روتامترها اغلب از فولاد یا دیگر مواد مقاوم در برابر سیالات فشار بالا ساخته می شوند.

روتامترها ممکن است در اندازه ای ۰.۲۵ اینچ تا اندازه های ۶ اینچ باشند و نسبت به اریفیس پلیت گستره وسیعتری از جریان را با دقت ۲ ± درصد را اندازه می گیرند. حداکثر فشار عملکرد آنها موقعی که از شیشه ساخته شده باشند. psig 300 می باشد.

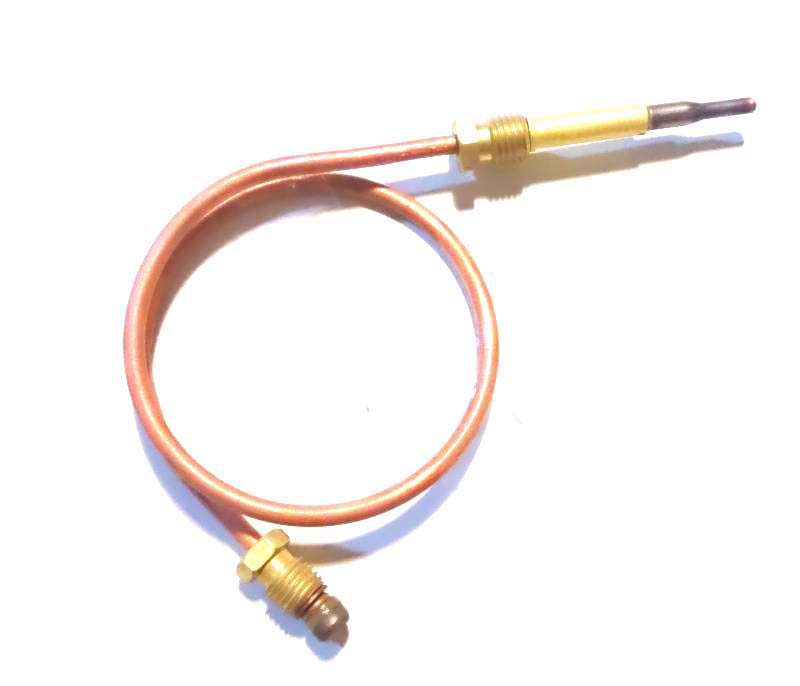

ترموکوپل چیست ؟ یکی از ابزارهای بسیار پرکاربرد در انجام اکثر پروژه ها می باشد. ترموکوپل در حقیقت نوعی مواد الکتریسیته می باشد. ترموکوپل از دو ف نا همسان ساخته می شود که به هم متصل شده باشند.

با رسیدن حرارت به محل اتصال این دو ف، جریان بسیار ضعیفی از محل اتصال تولید می شود و به سمت سیم ها، جریان می یابد. با بالا تر رفتن دمای محل اتصال دو ف، ولتاژ تولیدی افزایش می یابد و در حقیقت ترموکوپل در هر دما، ولتاژ معینی تولید می کند و در نتیجه در صورتی که بتوانیم این ولتاژ را به صورت دقیق اندازه گیری کنیم، قادر خواهیم بود دمای محل اتصال را به صورت دقیق اندازه گیری کنیم. ولتاژ تولید شده توسط ترموکوپل بوسیله ترمومتر به دما تبدیل می شود.

از مزایای آن ها می توان به سادگی، قیمت مناسب، استحکام و دوام بالا جهت مصارف صنعتی و دقت مناسب اشاره کرد. محدوده اندازه گیری دما توسط ترموکوپل ها وسیع بوده و در شرایط محیطی متفاوت قابل استفاده می باشند. ترموکوپل ها دارای سرعت پاسخ دهی خوبی بدلیل ثابت زمانی کوچک می باشند. از معایب ترموکوپل ها، غیر خطی بودن، تماسی بودن (در معرض اغتشاش و شوک و …)، دقت متوسط را می توان نام برد. جهت استفاده ترموکوپل در مکان هایی که لرزش یا ضربه وجود دارد برای محافظت از سنسور از روکشی بنام ترموول یا غلاف استفاده می شود که باعث کاهش سرعت پاسخگویی می شود. از مزایای ترموکوبل می توان به دقت بالای آن و وسیع بودن محدوده کاری آن اشاره نمود به طوری که ترموکوپل ها قادرند دماهایی بین ۱۸۰- تا ۱۸۰۰ سانتی گراد را اندازه گیری نمایند.

ترموکوپل ها انواع مختلفی دارند که تفاوت آن ها در نوع آلیاژهای به کار رفته در آن ها و محدوده دمایی عملکرد آن ها می باشد. برای مثال ترمو کوپل در تیپ های B، J، K، S و… موجود می باشند که با توجه به نوع ترمو کوپل، برای اندازه گیری دما باید از ترمومتر مناسب آن استفاده نمود.

ترموکوپل ها برای مدت زمان زیادی است که جزء بهترین روش های اندازه گیری دما به حساب می آیند. ترموکوپل ها در صنعت نیز کاربرد فراوان دارند مانند اندازه گیری کردن دمای کوره ها، دمای دودکش، قطع کن گاز شومینه و اجاق گازها، اندازه گیری دمای سیستم های تولید کننده دارو و مواد غذایی و…

ساختمان ترموکوپل ها با استفاده از اتصال یک ف و آلیاژ تولید می شوند و با همین مکانیزم ساده قادر به اندازه گیری دما به راحتی در رنج وسیعی از 270- تا حدود 1800 درجه می باشند. ترموکوپل ها انواع مختلفی دارند که طبق جنس ف و آلیاژ آن به شش دسته ذیل تقسیم می شوند.

ترموکوپل نوع K :

این ترموکوپل از سیم فی Ni-Cr (به نام تجاری کرومل Chromel ) و Ni-Al (به نام تجاری آلومل Alumel) ساخته می شود. این ترموکوپل ارزان قیمت است و یکی از پرکاربردترین و متداولترین نوع ترموکوپل ها می باشد. رنج عملکرد دمایی آن بین −250 C و1300 C (این رنج مطلق نیست و بسته به سازنده و نوع ظاهری آن متفاوت خواهد بود بطور مثال ترموکوپل های سیمی شکل نوع K رنج 40- تا 250 درجه می باشد و نوع میله ای آن قادر به اندازه گیری تا محدوده 1300 درجه هستند). حساسیت ترموکوپل تیپ K تقریبا 41 V/C است و معمولا در دماهای بالا مورد استفاده قرار می گیرد. ترموکوپل نوع K بخاطر استفاده از مس خاصیت ضد اکسیداسیون دارد لذا در کوره ها که اکسیداسیون رخ می دهد مناسب است.

ترموکوپل نوع J :

این ترموکوپل از ف آهن ( Fe ) و آلیاژهای مس- نیکل Cu-Ni (کنستانتان Constantan ) ساخته می شود. رنج دمایی این ترموکوپل بین -180C و 800C است. به دلیل احتمال اکسید شدن آهن این ترموکوپل، در صنایع قالب ریزی پلاستیک استفاده می شود. حساسیت ترموکوپل نوع J ، به اندازه ی 51 V/Cاست. در ترموکوپل نوع J به علت وجود آهن در مکانهایی که امکان اکسیداسیون وجود دارد بهتر است استفاده نشود.

ترموکوپل نوع E :

این ترموکوپل با استفاده از فات Ni-Cr (کرومل) و Cu-Ni (کنستانتانConstantan ) ساخته می شود. رنج عملکرد دمایی آن، بین −40 C و 900C است. این ترموکوپل با 62 V/C بیشترین حساسیت را دارد و می توان از آن در کاربردهای خلاء و مواردی که سنسور در آن حفاظت نشده، استفاده کرد.

ترموکوپل نوع T :